3D打印提供超级跑车优化设计

Briggs Automotive Company(BAC)是一家著名的英国制造商,该公司在设计和生产最新版的BAC Elite Supercar产品时均采用了增材制造。当面临一个重要的空气箱设计过程的有害延误时,该团队转向stratasysFDM增材制造,以在创纪录的时间内生产出功能齐全的原型,并改善最终的公路性能。

Mono R是该公司迄今为止设计最复杂的汽车,背后有多年的思考和数千小时的研究。Mono R的重量仅为555kg,是世界上一款将石墨烯增强碳纤维应用于每个车身面板的生产汽车。为了达到必要的标准,设计必须比之前的任何超级跑车都更轻、更高效、更光滑,因此球队面临着一个重大的挑战。

迎难而上,创新应用

空气盒的最终设计需要昂贵的工具,碳纤维生产过程又是劳动密集型的工作。很快,设计团队就意识到,使用传统加工技术创建原型是不可行的。

“使用传统加工方法生产一个空气箱原型的交货期超过了两周。如果产生的原型有任何问题,那么任何设计迭代都会增加两倍的时间。这是一个延误,我们负担不起。”伊恩布里格斯,美国银行设计总监解释道。

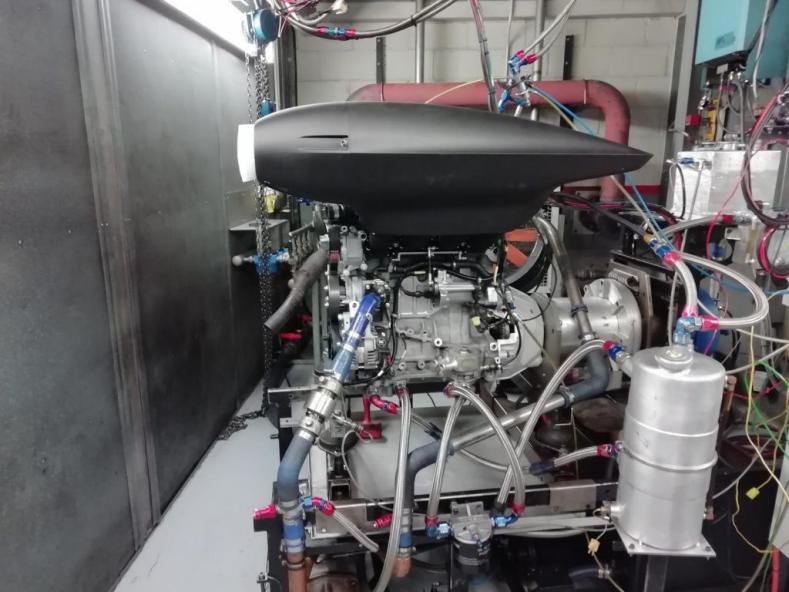

BAC的团队将增材制造作为解决方案,并寻求Stratasys和我们的英国白金合作伙伴Tri-Tech 3D的帮助。使用Stratasys F900生产3d打印机,团队仅用了几个小时就生产出了Airbox,然后安装到汽车上,并通过它的步伐评估零件设计和性能。

压力测验,攻破难关

Mono R最高时速可达170英里,动力超过340马力,动力重量比达到每吨612马力。因此,设计的方方面面对汽车的成功至关重要。预计温度将超过100度,任何生产的样机都需要在试驾过程中经受住恶劣的环境。

由于Stratasys F900 碳纤维3D打印机上提供的工程级材料,该团队得以用 Stratasys 的熔融层积成型技术尼龙12CF材料生产原型。尼龙12CF是一种碳纤维增强的热塑性塑料,可以承受超过140摄氏度的温度,它为设计团队提供了一个机会,让他们能够在尽可能接近真实物体的材料中对原型进行测试。

“ stratasys 工业3d打印机提供的设计自由对Airbox至关重要。”布里格斯总结道,“我们亲眼目睹了 stratasys 工业系统在空气箱生产中的应用,并首次在整个汽车中感受到它的效果。这只是BAC发现作为一个设计团队,增材制造可以为我们提供什么,以及我们如何继续推进我们行业的边界的开始。”

扫码关注Stratasys官方微信公众号了解更多最新讯息