成本节省98%!使用碳纤维ABS-CF10材料3D打印新型手持工具手柄

挑战

一家领先的商业产品制造商需要为所开发的新型手持式工具制作手柄原型。这个手柄原型必须能够适配该手持式工具,同时为用户提供良好的平衡性和使用舒适度,因此其配置至关重要。

传统原型制作需要开发铸模,要么使用价值12,500美元的模具,要么使用固体铝坯料机械加工手柄原型。

这两种方法都存在成本和时间方面的限制。此外,采用这两种工艺均会面临典型的可制造性限制,如拔模的角度、刀具的尺寸和轴运动。这限制了设计自由度。

解决方案

工程师使用FDM®聚合物增材制造来替代机加工或铸造,这种方案拥有较高设计自由度,并且使原型制作更快、更具成本效益。

为确保手柄原型具有足够的强度和硬度,工程师使用了碳纤维ABS-CF10材料,而非柔性过高的标准ABS材料。

ABS-CF10将ABS塑料与短切碳纤维(按重量计含10%)相结合。由此得到硬度比标准ABS高50%的复合材料,足以满足手柄原型的硬度要求。

效果

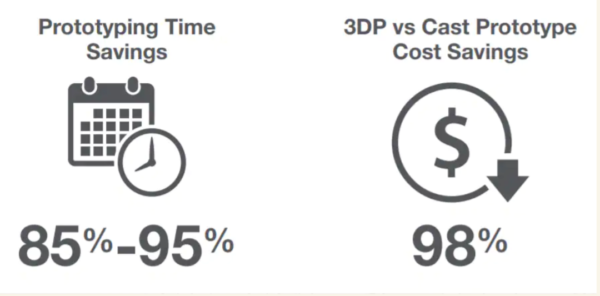

对于该制造商而言,使用碳纤维ABS-CF10 3D打印10个不同手柄原型的材料成本为200美元。与12,500美元的铸造模具成本相比,3D打印节省了98%的成本。

尽管用铸造模具的方式可生产多达5000个手柄,但手柄的配置只有一个。如果想要改变设计,就需要额外的模具工具。使用3D打印,便能够以低非常多的成本实现多种设计。

生产出首个3D打印手柄的时间为12小时,而机加工原型或开发铸造工具的时间为1-3周。相比之下可节省85-95% 的时间。

总体而言,与传统原型制作方法相比,增材制造可大幅节省时间和成本,加速了产品的开发流程。

扩展阅读:

扫码关注Stratasys官方微信公众号了解更多最新讯息