“增”还是“减”?揭秘增材制造三大场景

数控加工作为一种常见的制造工艺,一直以来被视为全球传统工业制造商的主流技术。数控机床对金属采取精准的“减法”加工,即通过移除材料而非添加材料来制造零部件。

但如果使用“加法”代替“减法”能否获得更好、更快的结果呢?何不尝试使用3D打印增材制造技术,它是否经济可行呢?

数控铣削、车床,或是增材制造3D打印,尽管使用哪种方式更适合制造模具仍存在争议,但在制造零部件、工具和成型模具时,3D打印呈现出三个显著优势。

#1当定制零部件及模具需要特殊规格设计

增材制造促进了定制工具的生产——使其更快捷、更便宜。例如,增材制造已代替传统方法用于定制金属成型模具和折弯机模具的生产。传统方法使用A2、D2或4140工具钢制造零部件,可从不同制造商处获取标准几何形状的现成模具。然而,如果需要定制模具,这种方法就不够理想。

对定制模具的需求,往往出现在设计阶段完成贴合和功能测试之后。它通常在计划之外,因此其所需的特定材料可能需要很长的准备时间且不容易获得。这会影响设计过程,进而导致成本的增加。

而增材制造技术在定制模具的制造成本和生产工期方面都更有优势。

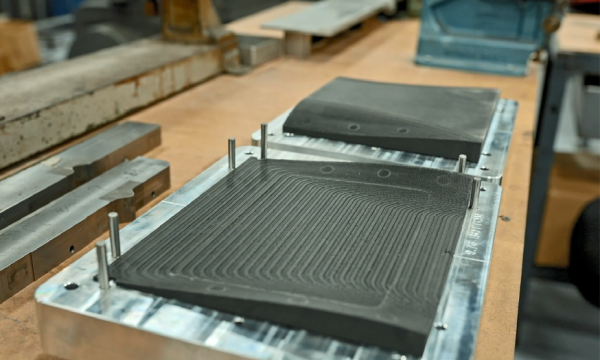

增材制造技术,使用的熔融层积成型(FDM)3D打印机可代替数控加工技术生产定制金属成型模具。对于100-500套的加工量,这无疑是更好的选择。此外,FDM还非常适合制作金属薄板偏移和扩口模具,速度更快、浪费更少。增材制造相较传统加工方法节省了时间和成本。

#2当零部件包含复杂的规格设计

像是定制模具或制动工具,其零部件往往包含更为复杂的几何形状。

增材制造正是这种复杂零部件的理想选择。它允许使用不同设计和复杂几何形状对零部件进行多次迭代。在制造模具时,可打印特定数量的材料、遵循复杂的图案、对可用材料进行优化使用,并以更快的速度进行生产。而数控加工所需的材料准备时间更长、对可用材料的利用率更低,且速度不如3D打印。

使用增材制造技术并选择合适的打印机,即可在中等规模生产中以更少的时间和精力实现复杂几何形状。

比如,Stratasys FDM技术就可打印多种高强度热塑性塑料,这些材料可承受金属薄板的成型压力。它以增材工艺制造生产工具,还可进行批量生产。

#3当零部件需要标签

使用增材制造或3D打印的另一显著优势在于可以通过3D打印机为零部件打印特定的标签。

如今,维护和追踪零部件库存至关重要。为零部件贴上包含关键信息的条形码或标签有助于进行精细化库存管理。然而,这一动作有时需要一个单独的工序,即先打印标签再贴在零部件上。它作为一个辅助工序,通常与零部件的制造是分开的。

依托3D打印的精细功能,零部件可以直接打印条形码和其他特定信息,并将其纳入生产过程。更有甚者,零部件的标签还可以进行“隐形”处理且无法消除,通过红外设备可对其扫描或识别。这便是增材制造代替数控加工或其他金属成型工艺的又一个明显优势。

当然,数控技术和增材制造各有千秋。数控加工一直以来都是制造零部件的可行方法,未来也将继续使用。3D打印带来的是传统制造技术难以媲美的优势,使用3D打印可将制造成本和零部件生产时间大幅减少。