Stratasys 亮相人形机器人与具身智能产业大会,与行业共同探讨 3D 打印的工程化应用路径

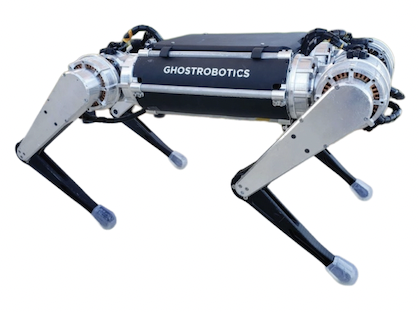

2026年1月,人形机器人与具身智能产业大会在上海举行。大会围绕机器人本体、具身智能技术架构、核心部件与商业化落地等议题展开,两天议程集中呈现了当前产业从概念验证走向工程实践的最新进展。

在这一背景下,Stratasys 参与本次大会,并在现场与来自机器人本体厂商、核心零部件企业及研发机构的工程与产品团队展开交流,围绕 3D 打印在具身智能研发、验证与工程化阶段的应用可能性进行探讨。

从“能实现”到“能工程化”:现场讨论的明显变化

从大会议程与现场交流可以看到,人形机器人相关讨论正在发生变化。相比早期更多集中在算法、感知与控制层面的探索,当前交流中,结构、材料与制造方式被更频繁地提及。

无论是机器人本体设计、末端执行器开发,还是核心部件工艺验证,工程团队普遍关注的问题已经转向:这些设计能否被稳定制造?能否反复验证?能否支撑小批量交付与持续迭代?

现场高频话题:复杂设计正在倒逼制造能力升级

在与观众的交流过程中,几个方向被反复提及,也构成了当前具身智能工程化阶段的典型关注点。

仿生结构与柔性部件成为讨论焦点

不少交流直接指向灵巧手、触觉交互与缓冲结构等场景,关注点已不再是传统机械结构的优化,而是如何通过材料与结构设计,呈现更接近生物特性的运动与响应能力。

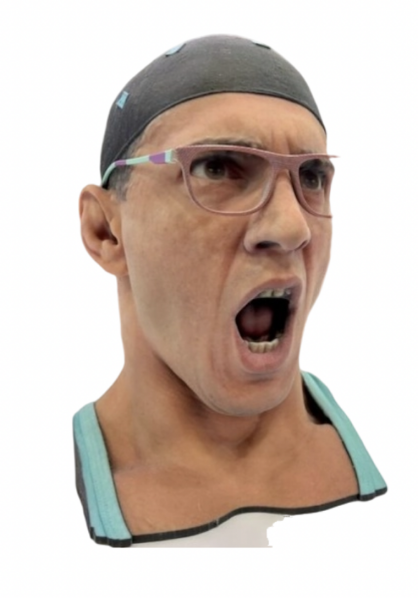

围绕这一需求,Stratasys 在现场交流了基于 PolyJet 多材料打印与 Digital Anatomy 能力 的仿生制造路径,用于支持柔性与刚性结构在同一部件中的协同呈现,帮助工程团队进行设计验证与功能探索。

同时,在涉及柔性结构与内部复杂几何时,TPU 等弹性材料与 QSR 可溶性支撑的组合也成为讨论中的关键点。通过可溶性支撑的辅助,工程团队可以更有效地制造中空管道、柔性腔体与内部通道等复杂结构,在保证成型质量的同时,降低后处理难度,为柔性与仿生结构的工程化探索提供更可行的制造路径。

功能单元嵌入与一体化设计需求提升

随着产品形态趋于系统化,越来越多团队希望将 NFC 等识别或交互单元直接嵌入结构件内部,而非后期装配。

在这一方向上,Stratasys 分享了结合打印设备与 GrabCAD Print 软件流程的制造方式,通过分段打印与嵌入操作,实现结构与功能的一体化设计,减少装配复杂度。

复杂晶格与内部结构被频繁提及

围绕轻量化、吸振与结构强度,复杂晶格与内部几何成为讨论重点。工程师更关心的是,这类结构是否具备工程可制造性。

对应这一需求,Stratasys 结合 P3 等工业级增材制造技术,支持高精度、可重复制造复杂内部结构,为晶格设计从建模走向工程验证提供路径。

轻量化贯穿多个应用场景

无论是末端执行器、运动部件还是整体结构,轻量化始终是绕不开的话题。现场讨论强调的是,在保证强度与可靠性的前提下实现合理减重。

以聚合物为核心的 Stratasys 工业级增材制造解决方案,为结构优化与材料选择提供了更大的设计空间,帮助工程团队在性能与重量之间取得平衡。

耐用工程材料仍是工程落地的基础

当部件进入真实工况,材料讨论回归到耐久性与稳定性本身。ABS 等成熟工程材料仍被广泛用于结构验证与功能件测试;同时,在部分应用场景中,工程团队也会关注阻燃性能以及材料在户外或复杂环境下的适应能力。

围绕这些需求,Stratasys 的工程材料体系覆盖通用工程材料、具备碳纤增强、高刚度低重点、阻燃特性的材料选项,以及适用于更严苛工况的工程级材料,为不同阶段的研发与验证提供连续的材料路径。

制造,正在成为具身智能的重要组成部分

从本次大会可以看到,随着人形机器人与具身智能不断向真实应用推进,制造能力正在从“支持角色”转变为影响产品落地节奏的重要变量。

Stratasys 参与本次大会,正是希望在这一阶段,与产业链上下游伙伴一起,在真实需求与工程实践中持续探索 3D 打印的应用边界。从结构到仿生,从样件到工程验证与小批量制造,工业级增材制造正在成为连接机器人创新与现实世界的重要桥梁。