降本增效|汽车行业的工装优化

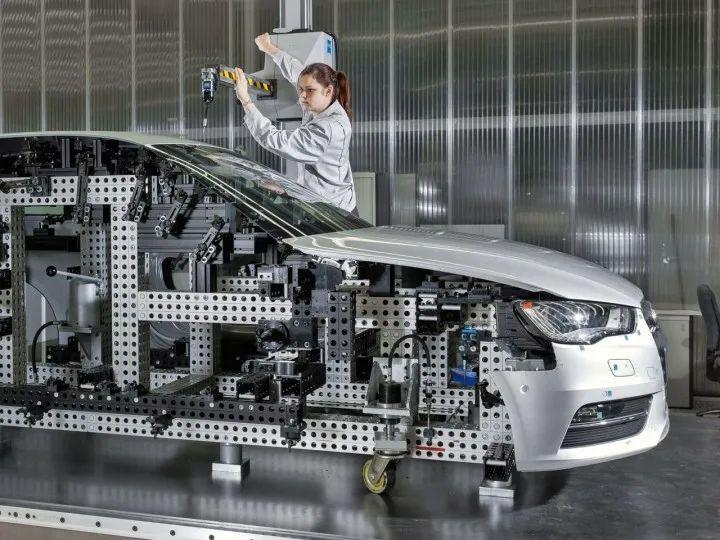

国内汽车行业的3D打印一直以来都以造型和试制的应用为主,但其实最容易忽略的应用很多都集中在生产制造环节的辅助工具上,亦或者我们俗称的“工装”。

根据一般的数据统计,一个新每年主机厂和零部件供应商在工装上的花费都以百万计,此外,随着新车型的投放,每款车型都需要有更新的工装来对应新的需求,工装的耗费和成本其实和车型的多少和改款频繁程度成正相关性。

这是为什么近期GM在美国一次性投放17台 Stratasys FDM技术的打印设备,在降本增效上提供切实可行的解决方案。

工装应用的范围相当广泛,这里限于篇幅,主要会集中在 Stratasys提供的碳纤维尼龙12这种材料的应用上。车型的工装数量在2000件左右,其中80%是复杂的大型工装,20%为简易型以量具为主。

碳纤维尼龙12的材料特点:

只有铝合金重量的1/3,不锈钢的1/7,但能承受900bar的压力

能应对143摄氏度的环境温度

这种材料主要应用点在以下4个方向

工装

成型工具

金属替代件

设备备件

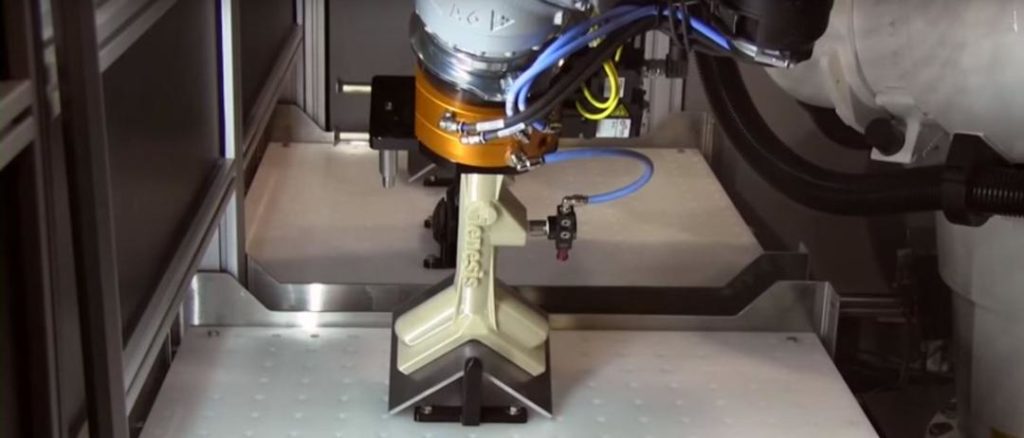

同时,依托于FDM生产技术的特点,它是唯一一种增材制造技术能够实现嵌件的工艺。比如,把感应设备,空气管道,电线预埋在整个工装中,在现场作业的时候,大幅降低这些精密的电子设备被撞坏的风险。

从投资回报率的角度来分析,投入产出比惊人,从以下实际案例来进行分析:

客户使用碳纤维尼龙12制作的工装,尺寸大于600mm,打印过程中嵌入金属定位孔,成品3D扫描的精度在0.2mm范围之内。

重量只有传统金属工装的三分之一,总制造时间从1个月降低到40个小时,整个工艺节省2万美金。

把这些数字综合在一起,算上重量降低后整个流程可节省的机器人负重、资金、时间、节拍和人工等,客户的ROI在1年内就能收回投资现金流变正,每年单就这一个应用财务上节省40%。

今天先到这里,下次会有更多的详细案例供读者参考。