卡特彼勒应用案例系列之三|卡特彼勒工程师采用3D打印缩短生产周期

我们分三期推文向大家介绍卡特彼勒公司如何利用FDM技术制作工装夹具,以多种方式简化生产操作。

我们聚焦工程师如何使用3D打印制作夹具,以减少生产过程中的重复工作。今天,我们将介绍卡特彼勒的另一个成功案例——利用FDM技术缩短生产周期。

卡特彼勒引入了一款新型发动机,由于需要安装燃料组件不得不增加额外的组装工序。这导致组装周期增加了一倍,降低了生产线的效率,无法满足发动机的产能要求。

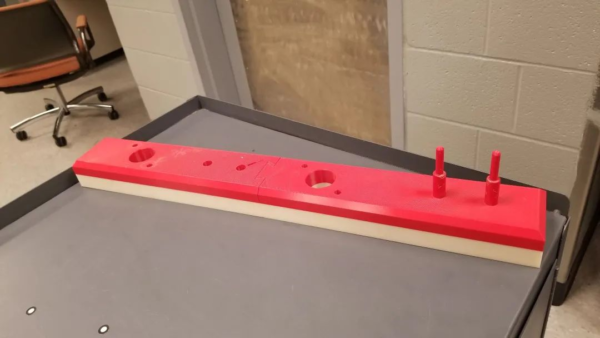

为缓解这一问题,工程师团队建议在发动机生产线之外单独预装燃料组件。预装的组件可以放置在一个定制的支架上,之后再作为子部件进行组装。为验证这一概念,工程师使用3D打印制作组装支架的部件原型,并对分装操作进行了试运行。

3D打印的组装支架原型,成功验证了在主生产线之外单独预装燃料组件的可行性,并将安装时间缩短了约40%。

除了缩短整体生产周期,装配支架得以快速制作并进行验证测,3D打印的快速周转能力让单独预装燃料组件这一特定方案得到认可。要是只能以机加工方式制造装配支架,那便需要大量的时间,这一方案可能不会得到支持。

在任何生产过程中,不可避免会出现问题,这是3D打印技术加速解决问题的又一个实例。类似的例子还有卡特彼勒公司的3D打印钻头夹,用于在现有工具损坏时维持生产的正常运作。