H350 3D打印机打造个性化自行车车座,将骑行舒适度推至全新水平

德国知名设计公司DQBD GmbH使用Stratasys H350™ 3D打印机制造个性化自行车车座,与普通版本相比,它拥有更好的舒适度和性能效率。

DQBD使用增材制造技术大规模生产自行车车座的多个承重部件,相较传统成型方法,极大地节省了成本,交付时间也从数月缩短至几天。

作为全球众多知名品牌的合作伙伴,DQBD公司拥有强大的设计和开发能力。基于SAF™技术的H350 3D打印机为该公司想要实现完全定制化自行车车座的目标提供了所需的设计灵活性和生产质量。在确保大规模生产的可重复性的同时,提升时间和成本效益。

DQBD首席执行官Sebastian Hess表示,“我们一直想让增材制造技术在自行车车座的制造中发挥关键作用。事实上,我们在车座的设计阶段就已经想到了增材制造。除了可以快速、低成本地提供大批量、高精准度的生产级部件,这一技术还有机会帮助我们实现传统方法无法做到的个性化定制。”

Hess解释说:

使用H350进行产品开发时,因为无需模具成本,整个过程相较注塑成型工艺可节约18.5万元。同时,交付时间也从传统生产工艺的3-6个月缩短到10天左右。

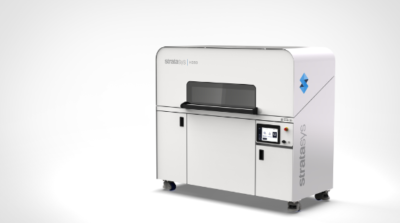

H350 3D打印机

车座的增材制造

根据不同骑手的特定需求,该车座由一个半刚性、定制化的3D打印支撑件和一个3D热成型座椅垫构成。

通过软件将压力点和重力分布关联起来,使车座的几何形状与骑手的身体特征相匹配,而车座支撑件的刚、柔性区域相结合的特性为车座精确提供了所需的支撑和调整。这一独特的组合比其他以性能为导向的车座提供更多的弹性和更高的舒适度,可减少骑手的疲劳感。

Hess解释说:

我们对车座进行了严格的测试,包括冲击强度、压力和抗疲劳性,以确保它符合行业标准和我们自己的高预期。H350打印机使用的PA11材料非常适用于增材制造部件,因为它可以提供很好的延展性、抗冲击性和抗疲劳性,这对我们的设计来说至关重要。

可持续发展是设计中的一项关键考量因素。整个车座的装配不使用胶水,且在产品的生命周期结束后,各部件可以轻松地分拆并重新用于生产。Stratasys High Yield PA11材料是一种生物基塑料,从可持续种植的蓖麻油中提取可再生原料制成。

Hess评价道:

H350 3D打印机的一致性和高精度使大规模定制个性化产品的想法成为现实,帮助我们将骑行的体验提升到一个全新水平。我们现在可以为每个骑手的车座提供最大化的性能并提高舒适度。事实上,这种舒适度甚至让骑行短裤不再需要有填充物,从而进一步减轻了重量。

Stratasys EMEA & Asia制造业务负责人Yann Rageul补充说,“企业准备好批量生产终端部件已经是一个明显的趋势。DQBD向我们展示了H350和其SAF技术不仅可优化整个生产流程,节省宝贵的时间和成本,也展示了增材制造的部署如何用于独特且先进的设计——并为大规模生产做好准备。我们很骄傲地看到,DQDB的3D打印车座展示出了增材制造在产品开发周期中的进步——最初的产品概念就是基于增材制造技术而设计的。”