快速制造生产级零件原型,FDM技术高效定制车辆HVAC系统

Reddot公司凭借现场功能性原型解决客户的设计难点。

公路和非公路车辆设计

Reddot公司为公路和非公路车辆设计并制造移动采暖、通风和空调(HVAC)系统及其他零部件,包括商用卡车以及用于建筑、农业和军事等高要求领域的车辆。

不同的车辆设计定制化的HVAC系统

Reddot公司能够为不同的车辆设计定制化的HVAC系统。此类系统内常常会用到注塑模型,小批量生产注塑模型的成本非常高昂, 每个项目都需要花费数十万美金。因此,在制造模具之前,必须确保设计完美无瑕。

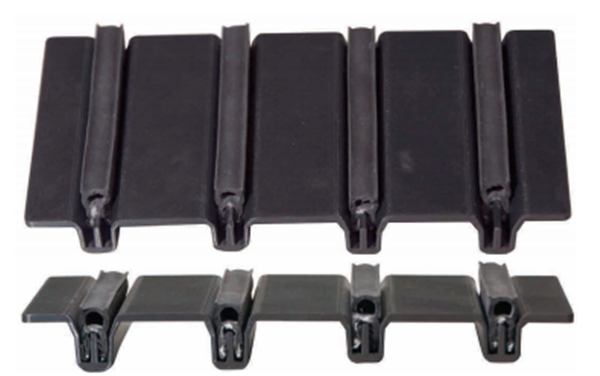

此FDM零件(俯视图及侧视图)上有四种不同规格的沟槽,用于测试与橡胶密封件的贴合度。HVAC系统的外壳成品(下图)配有三个FDM零件。

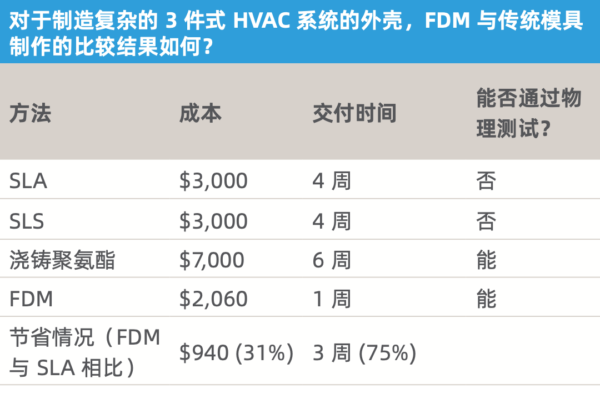

Reddot公司曾经会从州外的服务机构处订购光固化成型(SLA)器具和选择性激光烧结(SLS)部件。然而,漫长的交付时间拖延了产品的开发进度,并且,这些原型不够坚固,无法用于物理测试。

Stratasys经销商CIMtech Inc.的总裁Steve Kidd表示,Fortus Fused Deposition Modeling(FDM®)机器为企业内部提供生产能力,用户可以制造出接近生产级零件性能的快速原型,从而解决这些问题。

“我们为客户提供免费打印原型的机会,这样他们就能看到其中的价值。我们打印出的零件非常坚固,足可以用作物理测试,客户对此赞叹不已。Reddot公司购买Fortus 3D生产系统因为它拥有14英尺x16英尺的构建尺寸,因此,制造该公司最大尺寸的零件也只需打印2个部件就够了。“

——Steve Kidd

Stratasys经销商 CIMtech Inc.总裁

为了演示FDM的优势,Reddot公司的副总裁兼首席技术官Gary Hansen展示了一个客户案例,该客户提供了一个几何图形壳体,该壳体由三个和橡胶球密封件匹配的部件组成。Reddot公司根据客户提供的尺寸制作了一个快速原型,但是该原型并不能完全密封。

比较结果如何?

如果要根据三个部件来制作不同规格的原型,他们需要向SLS服务机构支付3,000美金,或者选择FDM服务机构,则需要花费120小时以及 1,000美金的材料费。所以Reddot公司制作了一个小很多的原型,有四种不同深度和宽度的沟漕,可以控制压缩,从而与密封件匹配。

用FDM技术将同一个原型做了四种不同的小比例版本,仅仅需要2.5小时的生产时间及10美金的材料费。与外包给服务机构相比,Fortus系统可以将制作这个外壳的成本减少2,000美金,并且将交付时间缩短3周。

“Stratasys解决方案可以一次性制作出生产级部件,使我们能够更快地将功能性原型件交付给客户。FDM原型不仅可以用于物理测试,还能作为待评估产品交给客户,因此FDM原型比SLA及SLS原型更加实用。这意味着我们几乎能在完成准确的设计并获得客户的认可,也能更早获得营收。”

——Hansen