「24/7不间断作业」FDM工艺助力企业实现内部生产

选择更高效的方法

Moog在伍尔弗汉普顿的工厂决定要提高其内部的CMM检测能力。其中包括使用专用测量支架检查每个机加工零件。在过去,夹具和检具会外包给外部供应商,使用模具钢进行制作。

“由于CMM改进项目中涉及的夹具数量庞大,因此这将是一笔不菲的支出。此外,从图纸发布到成品夹具交付,整个外包流程需要耗费4周到6周。

根据成本与收益分析,我们评估了在公司内部所有生产夹具的方法,以缩短交货期。由于生产速度快且零件成本低,3D打印自然就成为了首选方案。“

—James Stuart-Young

Moog Aircraft Group制造工程经理

Moog在评估阶段调查了很多方案,但最终选择了Stratasys Fortus 3D打印机,因为它符合所有必需的技术标准。

F380mc与F450mc 3D打印机

“在整个制作样件的过程中,Fortus FDM工艺产生出的零件更稳定。此外,构建空间和打印材料也符合我们的需求,而且价格也在我们的预算之内。”

—James Stuart-Young

Moog Aircraft Group制造工程经理

寻找检验方案

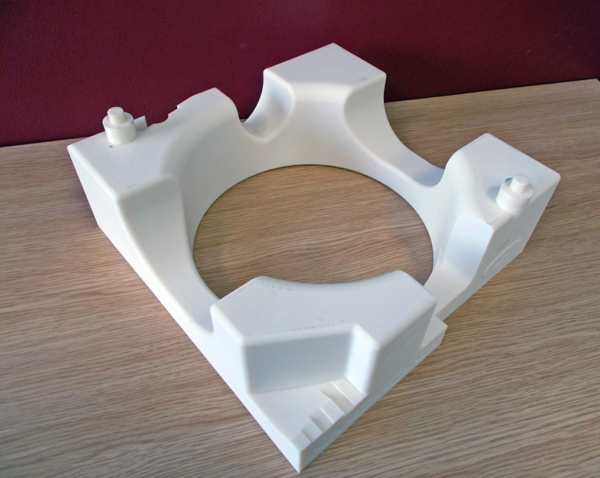

Moog在CMM检测夹具的生产中将Fortus的能力发挥到了极致。CAD建模将传统的设计变得更加集成,将复杂的装配体简化。再通过3D打印实现生产制作。

就材料选择而言,Stuart-Young说:“夹具需要在温度和紫外线中保持稳定,于是我们选择了 ASA象牙色。”ASA是一种抗紫外线的生产级热塑塑料,且拥有高强度和高品质的表面光洁度。

从外包转为内部生产

在引入3D打印技术之前,Moog将所有模具和夹具的生产外包给其他公司。如今,可以使用CAD建模将传统的设计变得更加集成,将复杂的装配体简化。再通过3D打印实现生产制造。

“具备内部生产能力后,我们就能控制生产优先级,满足各种客户计划的需求。制造时间因我们打印零件的尺寸而异,但是生产CMM夹具仅需要大约20小时。更重要的是,过去生产成本超过2,000英镑的夹具现在只需要几百英镑。”

—James Stuart-Young

Moog Aircraft Group制造工程经理

自动化免提移除

为了提高原型设计和生产效率,Moog使用 Stratasys SR-30和SR-100可溶性支撑材料来实现自动溶解。

“我们将打印零件放入清洗槽中以溶解可溶性支撑材料,”Stuart-Young说道,“然后将夹具存放在CMM机器附近,便于随时使用。”

今天,Moog的Fortus 3D打印机几乎实现了24/7不间断作业。此外,其组装与测试部门以及开发工程部门已经意识到采用3D打印生产复杂模具和夹具能够节省大量时间。通过FDM 3D打印机,工程师能够根据实际需求设置不同的打印层厚,从而节省打印时间。

Stuart-Young 总结说:“3D 打印机只需要几个小时而不是几周就可以帮助我们实现设计理念、验证概念并重新设计,这极大地提高我们的效率并减少了生产过程中人为操作失误的可能性。”