Stratasys 3D打印如何为“汽车人”们支招

当工业4.0浪潮席卷而来,技术革命走上了“智造化”之路。3D打印作为一项关键技术,近年来被广泛应用于各行各业,为行业创新提供了诸多崭新途径。

这其中,汽车行业是目前3D打印应用最多的垂直领域,增材制造凭借其领先的技术特性和工程解决方案为汽车制造商带来了巨大变革。Stratasys身处其中,也始终参与并积极推动该领域的创新发展,不少汽车企业选择使用3D打印技术解决生产制造时遇到的难题。

从原型制造到零部件生产,从定制化配件到轻量化材料,Stratasys为业界“大佬”们都支过哪些妙招?

面对仍未彻底消散的全球供应链断链阴云,3D打印能否彻底改变汽车行业,为其带来井喷式成长?

原型制作

降低研发时间成本

成立于1963年的F1老牌车队迈凯伦与Stratasys合作已久,先进的增材制造技术帮助其始终在赛车行业中保持领先地位。

在F1比赛中,空气动力学的魔法无处不在,想要致胜赛场,少不了对赛车进行反复的原型制作和测试。而由Stratasys J850创建的高分辨率风洞模型,帮助迈凯伦车队直接在风洞中对部件进行细微的机械调整,而无需重新制造,不仅缩短了生产和处理的时间,也为设计和测试预留出更多灵活性。

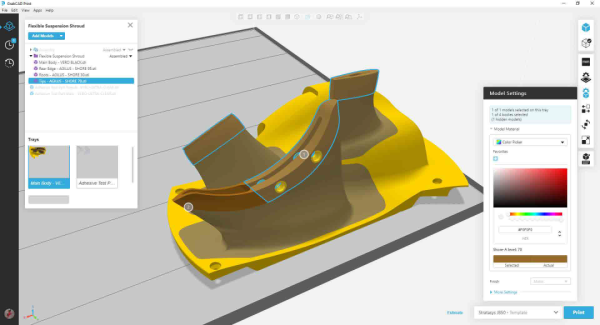

这张GrabCAD Print截图说明了迈凯伦如何使用可调整硬度的零件进行空气动力学分析。具有不同邵氏值(硬度)的部分以不同颜色显示。

最大化制造效率

作为纳斯卡(NASCAR)官方合作伙伴,Stratasys使用SAF技术H350™和FDM技术Fortus® 450mc 3D打印机,为Next Gen赛车打造了首批高性能终端部件。高度的稳定性、精准控制的成本以及大批量部件的生产能力,将3D打印在高性能赛车上的应用推向了全新水平。

同样地,丰田赛事改装部门(TRD)的GR86赛车也使用了Stratasys 3D打印机制作的零部件,全新的F370®CR复合材料3D打印机被引入TRD的制造工厂,将增材制造技术真正集成到生产中。

定制配件

满足个性化需求

追求个性的年轻客群在购买汽车时,往往希望获得“专属”体验。面对定制化生产需求,每个产品都需要单独的模具,这难免对制作成本提出了巨大考验。

Stratasys与宝马MINI合作推出的定制化汽车配件,运用专业级的PolyJet技术,确保在机械性能、美学逼真度和尺寸精度、特征细节等方面都符合用户需求。

打造内饰

提升设计自由度

大众汽车拥有超过25年的3D打印经验,为满足设计团队的严苛质量要求,其借助Stratasys J850全彩多材料3D打印机制作不同纹理表面的3D打印车辆内饰,包括面料、皮革、木材等。此外,一些高级的透明材料还帮助团队复制出玻璃的清晰度,使得设计师可以更为自由地创造和完善新设计。

先进材料

满足行业苛刻要求

雪佛兰在生产探界者汽车时曾面临重型工具的加工问题,传统的铝加工方式不仅耗时超长,且极易拖慢整体工期。

Stratasys F900™打印机和FDM™ ASA热塑性材料,为雪佛兰找到了完美的替代解决方案,相较于铝制工具所需的制作时间,3D打印的交货时间节省70%以上,重量也从原本的75磅减少到33磅,进而总成本降低了74%。

为重现Lotus Type 62-2跑车,老牌豪车制造商Radford选择ULTEM™ 1010树脂材料打印汽车防火墙、使用FDM® Nylon 12 Carbon Fiber和ASA材料打印更多车身外部零件,不仅满足强度要求,还实现了极高的设计自由度。

想要了解更多Stratasys 3D解决方案在汽车行业的应用,欢迎下载汽车行业白皮书获取更多信息。