速度与性能|Origin One助力Nissan NISMO驰骋赛道

NISMO是Nissan的专业赛车车队,拥有40年赛车经验,荣获无数成功战绩。该车队将征战在日本备受瞩目的Super GT锦标赛。对于Super GT的数百万观众而言,比赛最大的看点莫过于挑战狭窄赛道以及4缸引擎的性能表现。

从一开始,创新就是这个项目的核心,而最新款的赛车也融合了多种生产工艺和先进的材料。赛车行业是一个分秒必争的行业,Origin One 3D打印机灵活的生产能力完美满足了NISMO团队的需求。全新GT500赛车是一款重新设计的赛车,NISMO团队不遗余力让这款赛车做到无懈可击。NISMO对Origin One打印机充满了信心,从最开始的一款车型到现在四款不同的车型,都使用了Origin One生产的终端部件。

自1994年以来,NISMO团队已诞生了11个冠军车手,他们对速度都非常敏感,也深知在赛场上往往一秒定胜负。而对于赛车和工程团队而言,速度和时间也同样重要。NISMO很早便已使用3D打印技术,而最近使用Stratasys Origin One打印机按需生产部件的过程,让他们真正感受到了“随手可得”。

“Origin One加快了我们产品研发的速度,并扩大了产品设计的自由度。这项技术让我们在制作零件的过程中获益匪浅。”

——Taisuke Shibayama

NMC NISMO汽车研发部门总经理

创新,“随手可得”

车队看到了传统制造工艺之外的解决方案

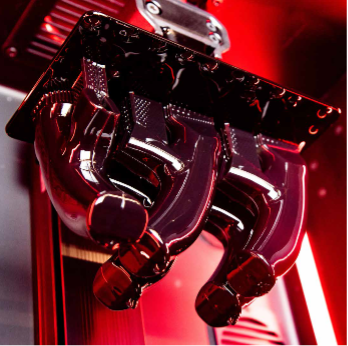

过去几年,NISMO团队一直在潜心研发新款 GT500 Super GT赛车。这款赛车经历了全方位的重新设计,车队着重于提高赛车性能、减少车身重量,并利用了许多创新技术来完成这款赛车的重塑。工程师们在设计轭型方向盘的零件时犯了难,这是赛车上非常重要的零部件。工程师深知零件必须满足严格的标准,并且要具备非常准确的“触感”。

NISMO工程师在现有轭型方向盘的设计上面临着两方面的挑战:制造驱动手柄和覆盖轭型方向盘上按钮的垫圈。车手反馈道,常规的手柄不够舒适,且在长时间的驾驶过程中无法提供准确的触感。传统的轭柄制造工艺是采用数控加工(CNC)技术,然后再覆盖皮革。但是车手希望手柄可以有更多类橡胶的触感,并且希望找到一个长久的解决方案,在长达300至450公里的赛程中为他们提供舒适的驾驶体验。

手柄的关键在于触感和功能,但轭控制面板上的按钮却需要考虑耐久性的问题。NISMO团队的工程师意识到,在赛车环境中,许多按钮会因为重复使用而磨损。团队曾设想设计一款支撑垫圈,但传统压缩或橡胶注塑模具成型的成本昂贵,该团队很难小批量生产此类零件。

将灵活的生产模式带上赛道

顶尖的材料属于顶尖的赛车团队

创新是NISMO团队研发的核心价值,他们对3D打印技术的投资也印证了这一点。为了获得满意的手柄,NISMO工程师尝试了不同的3D打印工艺和材料,获得的结果也不尽相同。对于轭手柄来说,工程师期待的不仅是耐久性,更重要的是合适的硬度和车手们偏爱的类橡胶触感。而按钮垫圈则需要有弹性,能被反复使用。

Stratasys的日本应用团队推荐了Origin One 3D打印机,用户可以选择不同的功能性材料。NISMO团队在目睹了Origin One打印零件所呈现的精确性后,意识到采用3D打印技术生产GT500赛车的终端零件并非不可能。

手柄和垫圈均使用Henkel Loctite® IND 402制作,IND 402是一款弹性类橡胶材料,具有良好的抗撕裂强度和出色的耐久性。IND 402制作的轭型方向盘零件具有高弹性和减震特性,这让车手们能拥有更精确的掌控感。使用一种材料解决了两个不同的问题,Origin One为团队节省了大量宝贵的时间,他们可专注于其他的设计和测试。NISMO所提供了舒适且耐久的解决方案让车手们可直接测试新款GT500赛车。

“使用Origin One打印高弹性材料让我们车队获益匪浅。手柄的舒适度和IND 402的耐久性满足了我们的期待,我们真真切切感受到了3D打印技术的发展。”

——Taisuke Shibayama

NMC NISMO汽车研发部门总经理

3D打印零件为未来的比赛做好充分准备

NISMO需要快速的终端零件生产解决方案,Origin One的出现,满足了他们对速度、材料选择和零件质量的需求。

仅用了15个小时,NISMO就能将3D打印零件交付给车手使用,并且能立刻获得反馈。Origin One的快速生产能力将长达数月的迭代过程缩短至几天时间。而零件的出色性能也让NISMO团队考虑将3D打印技术更多地融入到赛车制造中。

在竞争激烈的赛车领域,成功与否和车手的技能相关,但也与工程师团队是否具备突破限制制造赛车的能力相关。Stratasys Origin One 3D打印技术让NISMO工程师团队得以突破瓶颈,让NISMO车队在未来能够斩获更多辉煌战绩。