看F370CR如何满足制造厂商的“无理”要求

客户概况

80多年来,Mercury Marine一直是消费及商业船舶推进系统的领先生产商。作为一个创新型企业,从开发耐腐蚀铝合金到部署领先技术如增材制造,Mercury Marine一直在不断突破制造的界。

挑战

定制“帽子”——一个定位夹具,用来辅助将贴花贴至发动机罩上。通常需要耗费六个月的生产时间和1250美元的生产成本。除了成本高和交付时间较长之外,制造这些定位夹具还有以下痛点:

- 大型的定位夹具十分笨重,而且在生产环境中容易损坏,每年都需要制造更换。

- 使用传统生产方式难以匹配发动机罩的弯曲度。

- 定位夹具的表面需要更柔软、且无磨损,以避免刮伤喷漆罩

解决方案

为了解决这些难题,Mercury Marine的设计师使用F370®CR复合材料打印机3D打印出了最新的定位夹具。F370CR使用高强度碳纤维复合热塑材料、FDM® TPU-92A(一种柔性热塑性聚氨酯),以及其他材料进行打印。

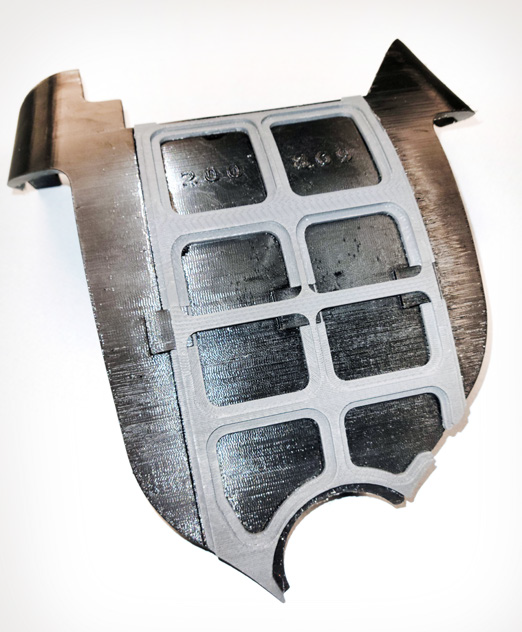

装有碳纤维框架(灰色)和TPU垫板的3D打印徽标定位固定装置。

新的定位夹具配备由FDM® Nylon-CF10碳纤维材料制成的外部框架,具备足够的硬度。该框架支撑着一个使用TPU-92A材料单独打印的内衬,这样便可以避免表面刮伤喷漆罩。这两种材料的结合造就出一种非常实用的贴花模板,经得起在工厂车间频繁使用。

装在发动机罩上的固定装置。

效果

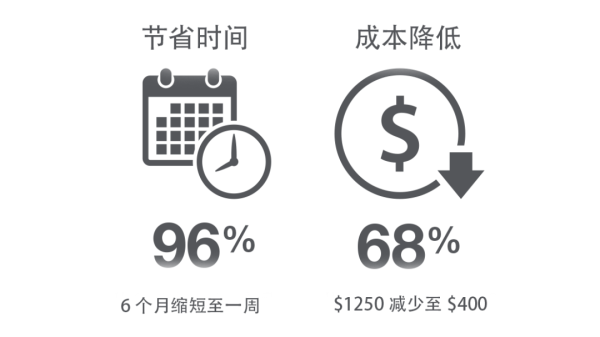

以传统方式制造,从设计到生产需要耗时六个月,而3D打印的夹具只需一周时间即可完成制作。在没有使用3D打印之前,耗费的成本高达1250美元,而现在总共只需花费400美元。

模具更坚固意味着破损更少,更换频率更低。同时,其重量较轻,更易于操作。此外,F370CR具备多功能性,可使用多种热塑材料且材料更换简单,从而节省了大量时间和资源。