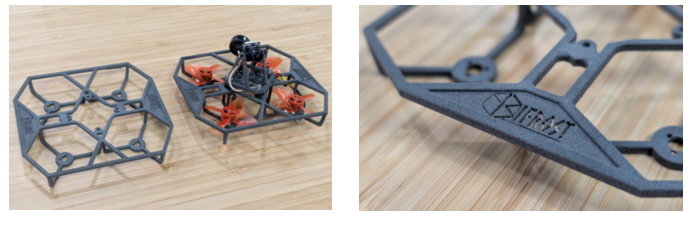

无人机结构件批次多、节奏快、要求严,制造商Bifrost 如何用 Stratasys SAF® 走出生产瓶颈?

在无人机(UAV/UAS)行业,3D 打印几乎是默认选项。原因很简单:机型多、批次小、版本更新快,传统工艺往往难以兼顾成本与交付周期。因此,不论是框架、舱体、支架还是轻量化桁架,许多 UAV 厂商都会把结构件交给增材制造完成。

但 3D 打印“能把东西打出来”,不等于“能稳定、小批量、工程化地交付”。

位于美国北达科他州 Grand Forks 的制造服务商 Bifrost 就曾面对这种典型挑战:原型阶段顺利,但一旦进入更高节奏的小批量供货,尺寸一致性、材料韧性、通量与后处理成本全部成为瓶颈。这些问题直接影响 UAV 客户的交付节奏,也限制了他们扩大业务的能力。

带着这些痛点,Bifrost 开始在生产线上寻找一套能支撑工程级交付的增材制造方案,并最终选择了 Stratasys H350™(SAF® 技术)。随后的项目运行结果显示,这一升级重构了他们对“生产级 3D 打印”的理解。

挑战:能打样,却难稳定量产

早期运行中,Bifrost 以入门级 SLS/SLA 工艺为主,这在原型验证时足够灵活,但当客户要求进入小批量生产时,问题很快显现:

- 同批次零件的尺寸一致性不足,装配精度波动明显;

- 设备通量不足,无法跟上 UAV 项目紧凑的交付周期;

- 某些结构件刚性过高而韧性不足,实装测试中容易脆裂;

- 随着订单量增长,后处理反而成为主要的人力负担。

这些限制让他们意识到:原型级设备无法支撑 UAV 行业的工程化节奏。

引入 Stratasys H350™(SAF® 技术)带来的变化:制造逻辑被重新建立

引入 H350™ 后,Bifrost 最明显的变化来自于“过程控制”的稳定性,而不是单一性能提升。

- 首先是批次间重复性明显改善。SAF 的吸收熔融机制在热场分布上的稳定,使得框架、连接件等 UAV 结构在尺寸和力学表现上更容易符合 CAD/FEA 的设计预期。

- 其次是通量提升带来的交付能力变化。Bifrost 在实际项目中达到了 6–8 倍(相较 SLS)和 10 倍以上(相较 SLA)的产量增幅,实现了从“赶交付”向“按生产节奏运行”的转变。

- 第三是材料性能更适配 UAV 的真实工况。SAF 打印出的零件在韧性、一致性与抗脆裂能力上更能支撑拓扑轻量化等复杂结构的工程要求。

这三类变化共同作用,使 Bifrost 第一次具备了“无人机结构件生产级 3D 打印”的体系能力。

“借助 SAF,我们赢得了多家过去无法触达的客户——要么因为成本、要么因为交期,或是因为难以实现批量生产。而这些客户中最大的订单已经超过 1000 件。”

—— Bifrost 创始人兼 CEO Killian Erickson

量化结果:成本可控,通量提升,订单结构变化

更高构建体利用率、更稳定的成品率、更少依赖人工的流程,使得 Bifrost 的项目结果非常直观:

- 后处理人工减少约 80%;

- 整体生产成本下降约 40%;

- 材料利用效率提升超过 50%;

- 部分 UAV 项目订单量突破 1000 件;

- 获得过去因成本或节奏无法服务的新客户。

这些变化不仅是生产效率提升,也改变了 Bifrost 的业务边界。

能力的外溢:从无人机延伸到更多行业

当生产的稳定性被建立后,Bifrost 也开始把 SAF 应用于更多小批量制造场景,包括汽车配件、工业外壳、工位工具等。这说明 SAF 已不只是单一行业的解决方案,而是一个可扩展的生产平台。

Bifrost 案例展示了一个清晰信号:无人机结构件从“可打印”走向“可量产”,需要的是稳定性、通量与材料一致性,而非单纯更快的打印速度。Stratasys SAF® 在这三个维度上提供了工程化能力,使结构复杂、SKU 多、节奏快的 UAV 业务,能够以可控成本进入小批量制造阶段。