商用无人机进入「高混合、小批量」时代:3D 打印正在成为制造体系的新底座

在过去十年,无人机已经从“创新设备”变为能源、物流、农业、应急巡检等行业的基础设施。随着自动化作业、低空经济、5G 回传、大模型决策、云端任务规划等技术持续渗透,无人机的产品形态也随之进入一个全新的周期:机体更轻、任务载荷更复杂、型号更新更快、定制化版本激增。

从全球来看,根据 Research and Markets 数据,商用无人机市场规模将于 2030 年突破 5835 亿美元,2023–2030 年的复合增速高达 38.6%。这意味着结构件、载荷平台和机体组件的更新周期都在加速,供应链与制造体系被迫进入更高频率的节奏。

而在中国,政策对“低空经济”的推动使无人机产业进入了更快的增长通道。2023 年,中国低空经济整体规模已超过 5000 亿元,物流配送、应急救援、农业植保、城市管理等领域的无人化作业需求持续提升。随着多省市开放低空飞行试点、推进空域管理改革,无人机在中国市场面临更密集的商业化试验场景、更丰富的任务组合和更频繁的产品更新周期。对于结构制造端来说,这意味着更高的版本灵活性要求,以及更短的从设计到交付的闭环周期。

制造端的结构性压力正在加剧

然而,无论是全球还是中国市场,增长越快,传统制造体系承受的压力就越明显:

- 版本迭代越来越快,但传统制造难以同步响应

- 小批量、高混合型号成为常态,模具成本难以摊销

- 轻量化桁架、整合式座舱、复合材料兼容外壳等复杂结构难以通过传统工艺快速完成

- 柔性制造正在从“提升效率”变成“竞争必要性”

正因如此,增材制造(3D 打印)正在成为 Drone/UAV 研发与生产体系中的底层能力支撑——既承担快速版本验证,也承担小批量结构交付,是当前制造体系向“高混合、小批量、快迭代”转型的关键能力。

为什么无人机行业比其他行业更适合 3D 打印?

从原型、功能件,到任务载荷支架、电气结构件、壳体、整流罩等 UAV 核心部件,设计迭代周期正在从过去的「3–5 周」缩短至「数天级」。传统 CNC、复材铺层、模具成型往往很难支撑这样的节奏。而 3D 打印可实现:

- 原型打印从“周级”缩短到 小时级;

- 结构优化(轻量化、拓扑结构、多腔道内流体结构)不受加工限制;

- 无需模具,小批量更新成本极低;

- 设计验证 → 生产验证 → 小批量交付可以在同一平台闭环完成。

3D 打印已从原型阶段延伸至端部件生产(end-use parts),成为商业与国防 UAV 常规制造方式之一。

Stratasys 在无人机制造中的技术体系

作为航空航天、国防与工业制造的长期供应商,Stratasys 在白皮书中给出了无人机全周期可覆盖的四类应用:概念件、功能验证件、夹具工装、端部件生产。针对 UAV 行业的材料、结构与规模需求,Stratasys 目前主要采用三大技术路径:

01 SAF® — 面向无人机结构件的批量化生产能力

SAF 技术在 H350 中的应用突出在于:

- 高热场控制带来均匀成型与最高一致性;

- 适合短周期多 SKU 的批量化生产;

- PA12、PA11、PP 等材料均通过多项机械、化学、热性能测试(如 ASTM D638、ASTM D543、UL94 HB)

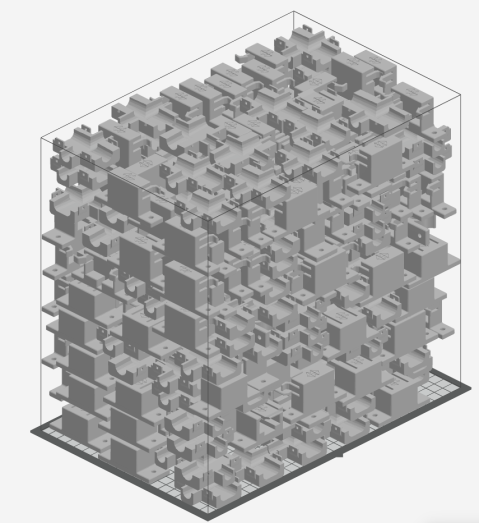

- 一组来自 Stratasys 的工业化小批量验证数据显示了 H350 在无人机结构件场景下的生产能力。

- 在以完整 UAV 结构件套件为对象的构建实验中,H350 在单次构建中能够稳定输出 12 套 PA12 结构件;

- 在提高排布密度后的连续生产模式下,单台设备在 24 小时内可完成约 24 架无人机的全部结构件打印。

这一结果验证了 SAF 在无人机典型批量区间(几十至数百套)内的产能密度与稳定性,为结构验证、小批量工程件以及前期交付提供了可重复的制造路径。对于需要快速交付机队、更新不同任务版本,或需要替换易损件的场景,SAF 是极具成本效率的路径。

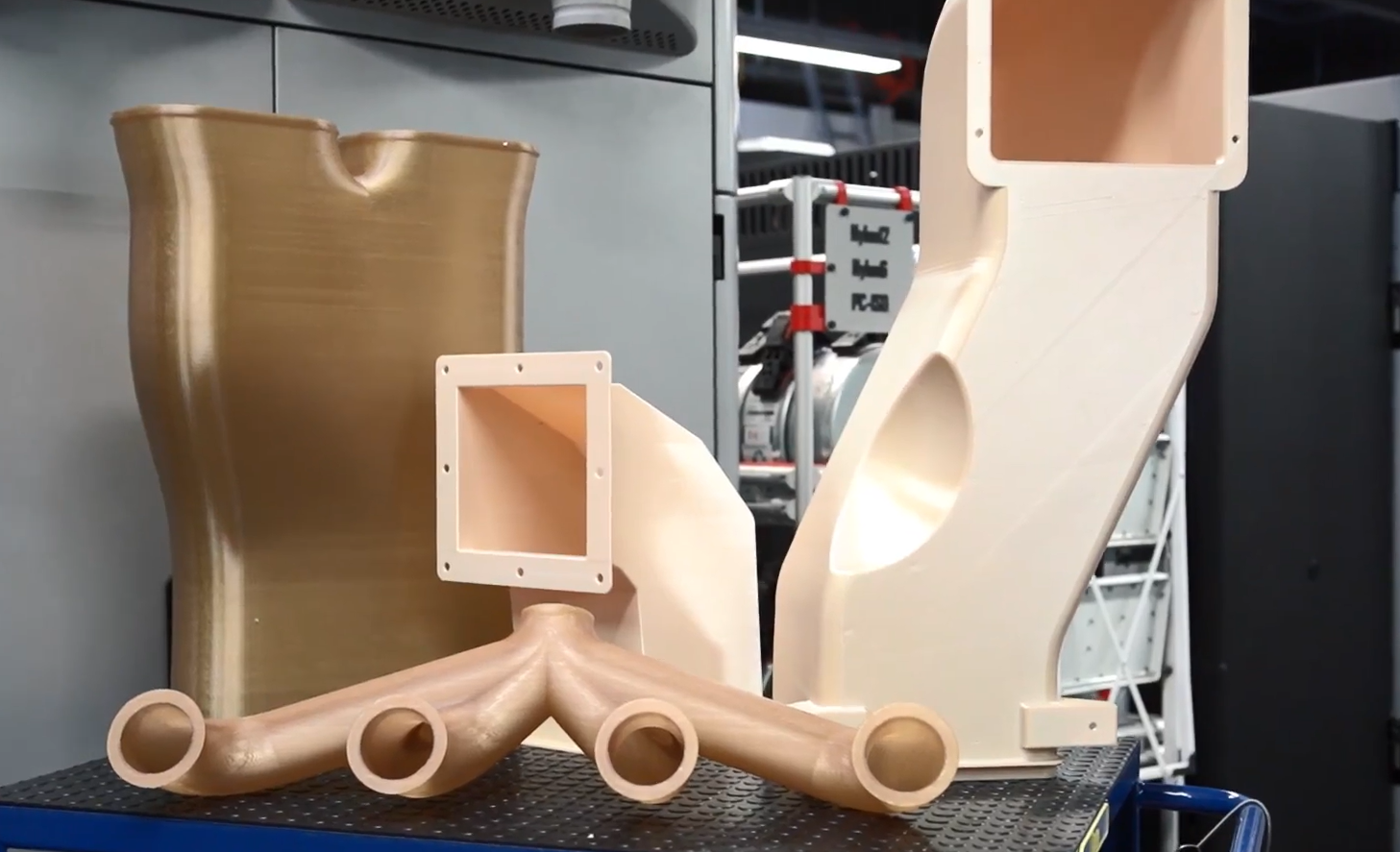

02 FDM® — 可制造大型无人机结构件的关键技术

FDM 在无人机行业的最大价值不仅在于材料性能,而在于它能够:一次成型打印大型、复杂、高强度结构件。

FDM 的工程材料,如:ULTEM™ 9085(航空 FST 级别)、Nylon 12CF(碳纤增强高模量)、Antero 系列(ESD、高化学稳定性)。这些材料均通过航空、国防级别的耐热、疲劳、UV、化学兼容测试(可达 157–170°C 的 HDT)。

FDM 的优势包括:

- 可打印体积远超一般树脂或粉末技术,支持航空级的大型壳体、机鼻、整流罩、大型风道、机载工装件;

- 无需模具,能对大型结构进行快速迭代;

- 适合中低批量的航空与国防项目,支持定制化与频繁改型;

General Atomics 在 MQ-9 系统的地面控制台、风道与工装部件上大量采用 FDM,并节省 200 万美元以上工具费用。FDM 因其可制造尺寸大、强度高、耐热的工程结构件,是“中大型无人机制造”的核心技术路线。

03 P3™ DLP — 当无人机需要注塑级精度

Origin One(P3 DLP)在 UAV 的小型部件中常用于:

- 电气接口、连接器、固定件

- 小型机械部件、表面精度要求高的结构件

- 柔性材料(P3 Silicone 25A)制作减震、密封等部件

- 耐 UV、耐温、耐化学腐蚀的外装件(WeatherX 100)

P3 的特点:

- <50μm 的精度与表面质量,可以媲美注塑;

- 高耐热材料(如 Loctite 3955 FST,HDT 可达 300°C)满足航空规范

- 适用中小尺寸零件的大批量制造。

TE Connectivity 已用 P3 打印出的零件替代注塑件,客户“几乎无法分辨差异”

无人机的竞争,最终将回归制造体系

未来 3–5 年,无人机市场将呈现三个方向:

- 型号呈现“高混合、小批量”常态化

- 成本压力与交付压力进一步推高柔性制造能力需求

- 大型结构件的轻量化、集成化设计持续突破传统制造极限

而Stratasys提供的 3D 打印解决方案的价值正在于此:

- SAF → 让无人机结构件进入批量化、低成本时代

- FDM → 让大型工程级部件可以快速制造并满足航空/国防级性能

- P3 DLP → 让小尺寸部件获得注塑级质量与材料性能

对于任何在研发无人机、无人系统、载荷平台或机器人系统的团队而言,3D 打印已不再是“尝试性的补充”,而是在未来竞争周期里关键制造能力。