原型验证不再是“辅助阶段”:电子结构正在倒逼验证前移

在今天的电子产品开发流程中,验证开始成为决定研发节奏的关键因素:结构越来越复杂,装配公差不断收紧,设计方案频繁更新。从CAD图纸转向真实样件的过程中,往往充满了不确定性。很多团队已经意识到,验证早就不是“做一个看看”,而是必须回答结构是否真正可用的问题。

过去的验证流程以“打样 + 外协加工 + 开模”组成,但当验证批量只有几十件、更新频率变高、测试要求提升,这种模式就难以为继。等待样件、调治具、重新返工,都会直接拉长周期,甚至压缩到下一个版本窗口。电子结构变得越来越“精细”,而原型的任务也悄然变了。它不再是“展示件”,而是工程团队用来做决策、做测试、控节奏的关键工具。

验证阶段的三个典型痛点

在Stratasys与多家电子品牌合作中发现,结构验证常常面临三大矛盾:

- 其一,验证批量小但结构复杂。一个验证批次可能只有几十件,但结构包含卡扣、薄壁、光学件、屏蔽壳体、密封槽等,制造难度远超传统手板模型。

- 其二,验证标准工程化,但排期成本高。从 IP/IK 到导光、UV、热循环、插拔寿命、电气间距,各类测试项目层出不穷。靠传统加工方式,交期不稳定、成本高,返工代价重。

- 其三,验证节奏难以匹配研发节拍。结构一轮一改,一轮一打样,每次样件返来一周起步,项目节奏极易失控。

如果每一次验证都等待一轮外协,就意味着研发本身很难连续推进。原型验证正在从“打样性任务”升级为“节奏型任务”, 3D打印原型进行外观与功能验证,成为众多工程师的不二之选。

功能性原型 ≠ 材料一模一样

不少工程师初次接触3D打印原型时会问:“材料跟量产不一样,验证靠谱吗?”这是一个很典型但常见的误解。功能性原型的本质目标不是“复制材料配方”,而是具备可测试的性能响应,能在验证阶段回答“结构是否成立”这个问题。

如果今天的验证是卡扣疲劳、插拔次数、热变形、跌落冲击、电气绝缘间距……那么真正需要的,不是材料是否注塑配方一致,而是:

- 力学行为接近(韧性、刚度、疲劳)

- 热稳定性接近(软化、翘曲、尺寸)

- 介电性能可验证(绝缘距离、厚度)

只要打印样件在这些指标上足够接近目标工况,结构能不能用就能被测试。这正是功能性原型的工程逻辑。

Stratasys:从设计样机到测试验证的完整原型解决方案

Stratasys 提供一整套覆盖“外观原型 + 功能验证”的技术路径,让结构从“图纸”走到“被测试”之间的每一环节都更快、更准、更稳定。

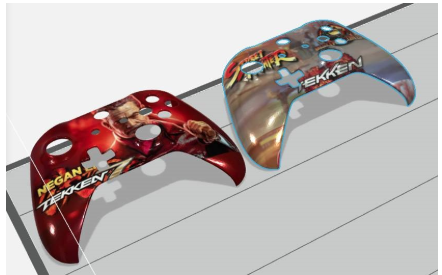

01|PolyJet:一次成型真实样机,缩短设计决策

适合场景:

- 外观评审:颜色、纹理、透明度、标识完整

- 装配确认:按键手感、软硬结合、接口位置

技术优势:

- 多材料一体打印(软/硬/透明)

- 真正可呈现 CMF语言

- 层厚可达 0.014mm,最小细节约 0.1mm

在实际项目中,一个包含壳体、按键、窗口、标识的复杂样件,PolyJet 可在一天内完成,直接用于结构和市场会议,为多方对齐节奏提供抓手。

02|FDM:真工程热塑性,承接功能验证

适合场景:

- 结构强度:壳体、螺柱、立柱、卡扣抗冲击

- 插拔寿命:连接结构、反复装配区域

- 热循环/高温:靠近发热源结构件

- 静电耗散场景:电子产品装配工装、夹具等

支持材料:

- ABS、PC、Nylon 等工程热塑性材料

- 高温材料如 ULTEM™ 1010/9085

- ESD 材料,如 ABS-ESD7

这些材料不仅满足力学稳定性,更在尺寸一致性上表现优秀,适用于多轮重复验证。

03|P3:高精度、高性能树脂,补足复杂验证需求

适合场景:

- 细节复杂区域验证

- 柔性密封件的密封性能测试

- 高温 (>200°C) 遮蔽或装配环境

- 薄壁件、穿孔件等高精度需求场景

通过 DLP 工艺的高分辨率成型能力,P3 让很多传统工艺难以实现的验证结构快速落地。三者组合形成一套完整“验证闭环”。

04|SAF:当材料路径和最终工况更关键时

对于部分电子结构件来说,尺寸精度并非最重要因素,反而更看重材料是否符合最终量产使用条件——耐热、耐化学、介电性能、强度是否满足工况。这类场景中,SAF 提供了一条现实路径。

与 PolyJet / P3 相比,SAF 的极限精度较低,不适合高精度贴合、外观件或结构微细区域,但在以下情况非常有效:几何结构相对简单,但材料性能需要接近量产水平。电子行业中典型的需求包括:

PP 材料示例:

- 具备良好的电绝缘特性

- 耐化学腐蚀、耐湿热

- 机械强度足以支撑安装与装配使用

因此,适用于多种实际工况部件:

- 接线盒、插座组件

- 开关面板、布线支架

- 某些结构型壳体、辅助支撑件

这类部件通常对公差要求不如插拔件严格,但对材料行为有明确要求。在验证阶段直接使用与量产一致的材料路径,可以更早回答关键问题:“材料能不能用?”当目标是评估材料性能而非几何极限时,SAF 能有效缩短验证周期,并避免开模成本。

写在最后

对电子行业来说,节奏决定一切。产品生命周期变短、SKU 数量增加、工况日益复杂,所有这些变化的最终承压点,其实都落在结构验证环节。结构不能再等模具,验证不能再靠返工。

Stratasys 的原型解决方案不是追求打印快、颜色多、材料花哨,而是从工程视角,建立起一套能看、能装、能试、能测试的原型验证体系。

- 当结构可以被测试,就可以被决策;

- 当验证可以前移,节奏才能被掌控。

让结构提早成立,是电子产品节奏可控的关键一步。Stratasys将成为这一步的关键推动者。