塑料3D打印 VS 金属3D打印?

3D打印-塑料VS 金属?

近30年来,stratasys公司率先开发并采用了3d打印(或增材制造)技术,其中包括精确、可靠的FDM及Polyjet 3D打印平台。然而就在今年2月,stratasys官网正式公布了新的金属3d打印机研发及测试进展。

stratasys称,该金属增材制造系统将采用其专有的喷射技术,而且一款金属材料将是铝合金。stratasys将采用金属注射成型(MIM)技术,而非传统的激光或电子束能源的金属熔融增材方式。

身为FDM和光固化喷射3d打印领域专家的stratasys,如今也向金属3D打印领域进军了。原因何在?

众所周知,塑料材料一直朝着高强度方向发展,通过增强塑料强度用来直接替换金属用于各类复杂构件,既便宜又质轻,从而使塑料材料在3d打印制造中被广泛应用。

此外,塑料材料还可以避开缺陷向复合化、功能化方向发展,特别是实现多元材料复合,进而赋予塑料特定功能。

例如,通过3d打印技术制造工艺复杂的智能材料、光电高分子材料、光热高分子材料、光伏高分子材料及储能高分子材料等新材料;利用生物塑料的生物相容性向医学人体组织发展,3d打印在细胞、软组织、器官及骨骼等方面仍具有巨大应用空间,尤其在组织工程应用中具有独特优势。

可以预见,在今后10 年乃至20年内,塑料材料将仍是主流3d打印材料。但是麦肯锡公司(McKinsey & Company)发布的一份报告也指出,金属3d打印的市场价值将在未来15年内飙至100亿美元,这也就不难理解stratasys面对未来市场加快布局进金属打印的原因了。

塑料3D打印和金属3D打印的区别

其实,二者不仅原材料性能不同,而且硬件基本物理性能也不同。因此,两种制造解决方案不可互换。

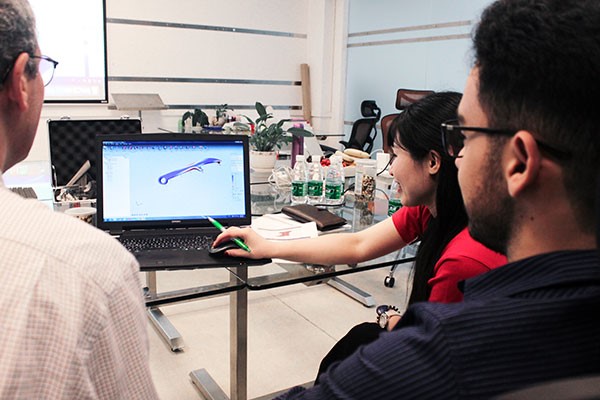

由于AUTOCAD、SolidWorks、NX和CATIA 等3D计算机辅助设计(CAD)软件并未对金属或塑料基材进行区分,因此在输入CAD数据时,工程师须进行正确判断。

不良的设计实践会导致零件报废,尤其是当把一个塑料3d打印设计向金属3d打印设计进行转换时。

设计转换的一步,就是要清楚地了解二者在温度、支撑材料和后处理等方面的不同需求。

与客户精诚合作,优化金属3D打印的CAD设计图纸

温度控制

对塑料零件而言,温度的控制往往“没毛病”,但对金属零件而言,温度的控制确是个大问题。

塑料3D打印常见的形式就是熔融层积成型技术(FDM)。如果零件由于过热而熔化或翘曲,则再次打印的成本不高。即便后零件报废,也不太会对加工设备造成多么严重的后果。

但这对于金属3d打印就大为不同了。

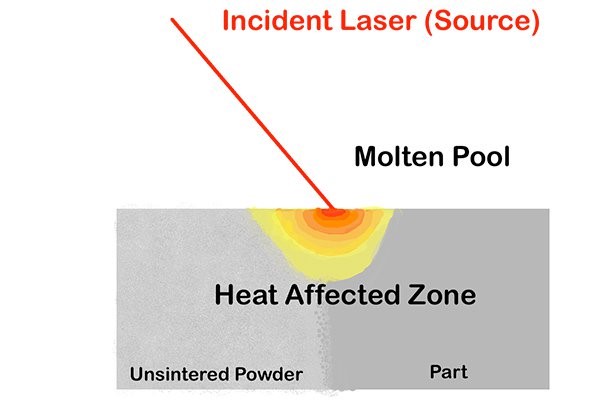

高功率激光的烧结或熔化粉末可以产生超过1300摄氏度以上的高温。这些热量,有一些可能会被打印床(Build Plate)及周围尚未使用的金属粉末吸收。倘若没有适当的补救措施,那么零件就会发生翘曲或卷曲,进而损坏3d打印机粉末床(powder-bed)的刮片。

此外,如果金属零件报废,那么重新制作的成本也较为昂贵。

受热区的大小是一个受激光功率、特征尺寸和材料类型影响的函数

出于这些原因,产品研发人员就需要与技术人员密切合作,以准确了解所用打印机的功率特性,及实现佳制作效果的理想参数。

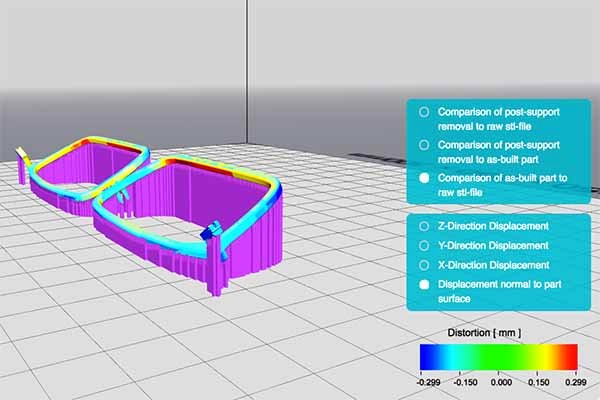

先进的软件可以显示支撑材料对受热区的影响

支撑材料如何放置?

塑料和金属粉末的3d打印过程需要使用支撑材料。所谓支撑材料,指的是在3d打印过程中辅助制品悬空结构或者中空结构的部位成型,打印完成后需要去除的材料。

塑料零件往往可以使用很多支撑材料,原因很简单,具体如下:

- 塑料本质上刚性较小,可能需要更多的外部支撑(Additional Stability)来承受打印的机械应力。

- 塑料支架相对容易拆除,并且零件成品上的痕迹容易清理。

- 塑料原材料价格低廉,在使用时不用刻意节省浪费。

然而,金属打印却有着不同的动力学因素。支撑材料是必需的,但通常情况下,好的做法就是把支撑材料的使用量降至低。

这是为什么呢?其中一个原因是温度。

激光焦点处的高温会对周围金属形成剪切力。这种剪切作用在一定程度上要通过金属支撑材料进行牵制。当支撑材料被移除后,这种剪切力就像弹簧一样被释放出来,零件就可能会发生严重变形。

明智的产品研发人员会与与技术人员密切合作,并在零件设计阶段就将这种变化考虑在内。然而,这对于塑料零件的制作而言,并不是什么大问题。

另一个理由就是,金属粉末原材料可能较为昂贵,所以,除非是非使用不可,否则就会产生高昂的成本代价。

支撑材料被移除后,剪切力可能会造成零件变形

另外,去除金属支撑材料时不能简单地用手折断,而是可能需要进行大量的后处理操作,耗时耗力。这就大大增加了项目成本,而且,成品的表面外观也很难令人满意。

后处理

在3d打印完成之后,塑料和金属零件都需要某种形式的后处理过程,总的来讲,后处理主要分为剥离式和水溶式两种。

其中,支撑材料移除、砂磨或钻孔等步骤是通用的。但除此之外,金属3d打印的零件还需要其他处理流程与制造资源,如磨削(Grinding)、数控铣削(CNC Milling)、应力消除(Stress Relief)及热处理(Heat Treatment)等等。

尚未完成的3D打印散热器,还需要大量的工作来抛光散热片

而塑料3d打印的优点之一就是,后处理通常可以通过手工或简单工具完成。例如,stratasys Polyjet技术打印产品的支撑材料,一般通过可以手动或者水枪去除,可以配备专门的后处理水槽,简单易操作。但对于金属3d打印而言,后处理工作必须足够专业,否则“后果很严重”。这也是为什么塑料打印CAD设计不能简单地切换到金属打印机来实现类似结果的另一个原因。

而身为增材制造行业的stratasys,能够同时提供可靠的fdm技术和Polyjet技术,而随着未来推出更多金属打印机技术和产品,将进一步完善客户应用体验,满足各种应用的场景和需求。

正如stratasys管理层表示:“我们非常高兴地宣布开发这种新的增材制造平台,针对各种行业的小规模生产应用,包括汽车、航空航天、国防、机械加工和金属制造工厂。相信这个平台将扩展公司未来的市场覆盖,为客户提供实现粉末冶金应用增材制造价值的有效手段。”

扫码关注Stratasys官方微信公众号了解更多最新讯息