optiMEAS 使用 F 系列打印机将功能性原型制作提升至全新水平

德国公司optiMEAS成立于2001年,专注于工业数字化,提供的解决方案包括云端监控与系统检测、数据支持服务、传感器及测量数据处理。optiMEAS是众多企业寻求物联网(IoT)定制化整体解决方案时的首选对象。

optiMEAS提供先进的硬件和软件解决方案,其全天候的移动/固定监控系统让客户可以提早发现机器的故障和缺陷。optiMEAS的客户群遍布各行各业,包括博世、德国铁路、弗劳恩霍夫和西门子等国际知名品牌。

“我们想对外壳原型的外观和几何功能进行同样多的测试。尺寸精确度、可重复性以及能够使用工业级材料对我们而言是非常明确的测试标准,而F系列3D打印机满足所有的条件。”

——Patrick Langfeld

optiMEAS共有人

传统原型制作存在的固有问题

Traditional Prototyping an Inherent Problem

optiMEAS以提供高度细节和定制化的电子解决方案而闻名,凭借快速精准的技术确保准时生产,以满足客户的严格要求。对optiMEAS来说,采用传统的生产方式制作电子硬件的外壳和前面板的流程一直以来都十分冗长。由于功能性原型件需要进行设计和运行测试,这些微小但关键的零件可能会导致最终的设计验证和生产延迟几周甚至数月。

意识到原型制作交付时间以及整体生产时间框架维稳的问题亟需解决之后,optiMEAS企业共有人Patrick Langfeld开始研究工业级3D打印技术如何优化设计工作流程并缩短原型制作交付时间。

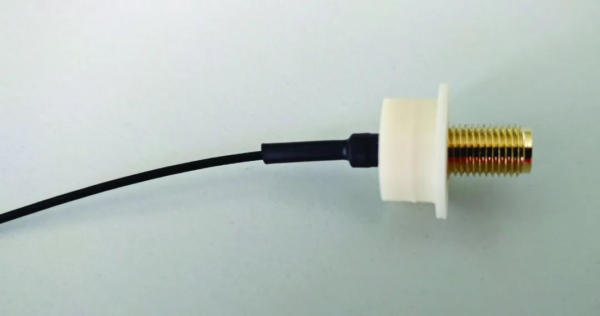

optiMEAS使用F系列3D打印机设计并打印的SMA双插座隔离器原型

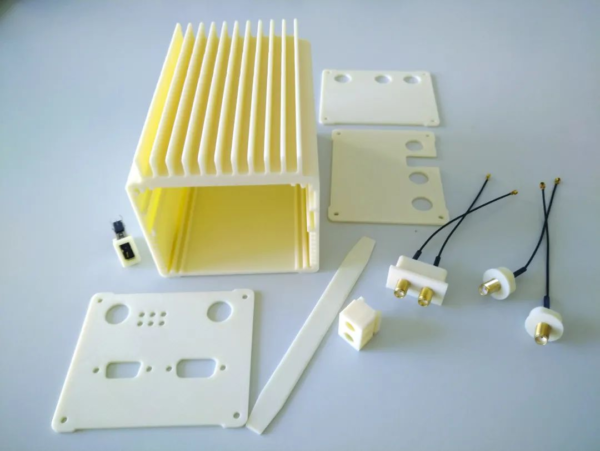

由optiMEAS 3D打印的外壳原型,用于在投入大规模铝挤压工艺生产之前进行外形及功能测试

Patrick Langfeld表示:“我们面临的挑战在于需要找到适用于小型办公环境,同时还要确保能快速获得工业级3D打印成果的技术。我们想对外壳原型的外观和几何功能进行同样多的测试。尺寸精确度、可重复性以及能够使用工业级材料对我们而言是非常明确的先决条件。”

基于这些要求和现有选择,optiMEAS最终找到了F系列3D打印机,能够符合所有的标准。

在配备FDM 3D打印机后,optiMEAS能够使用工业材料来生产符合需求的功能性原型,这些原型的几何精确度和耐久性表现令人非常满意。对于外壳零件,optiMEAS采用传统方法制造金属原型来测试外形和功能,然后再使用相同的材料生产最终零件,但这个方法也带来了很大的挑战。

Langfeld解释道:“我们在开发金属原型时面临着双重困难。首先,小批量生产金属原型的成本很高,但如果仅承接大批量订单,对我们来说也并不理想,因为我们主要为客户提供定制化解决方案。另一个重大挑战是漫长的周转时间。生产一个定制化外壳原型,即使不需要数月,也要几周的时间,在这之后我们才能拿到原型,还没算上进一步设计迭代的时间。”

3D打印技术可以在极短的周转时间内为寻求定制化解决方案的全球客户提供服务,这让PatrickLangfeld和他的团队得以优化其设计工作流程。

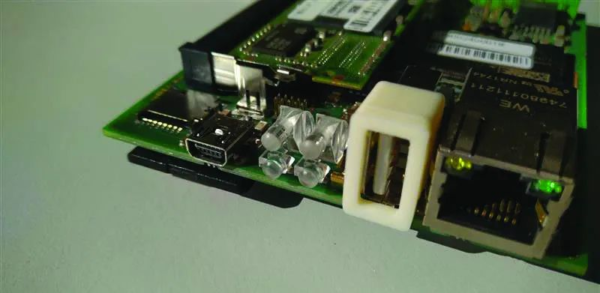

3D打印的USB接口原型

显著减少时间和成本

Significant Time and Cost Savings

Langfeld说道:“目前我们使用F系列3D打印电子外壳原型,效果非常好。对于尺寸更小的原型零件,我们有望将一个月左右的交付周期缩短至一天。与传统的原型制造方法相比,3D打印节省了多达95%的时间。我们在成本方面的可量化收益也非常可观,使用工业级聚合物生产小型原型要比之前使用金属原型的方案节省50%的成本。我们可以肯定地说,F系列3D打印彻底改变了我们的内部原型生产。”

凭借即插即印功能,F系列打印机在optiMEAS内部可实现全天候打印,确保最后一刻的设计迭代也可以在最短的时间内实现。

Langfeld还表示, F系列的配套打印软件GrabCADPrint不仅操作简单,而且还能通过其直观设置、针对特定材料和打印机的出色预选来获得令人满意的打印结果。

这就是optiMEAS的成功之处。该公司也正在考虑将相关技术应用于特定零件的批量生产——包括数据记录器外壳或追踪系统外壳。

Langfeld又说道:“我们非常期待能够看到3D打印技术会把我们带去哪里,毕竟我们才刚开始使用这项技术优化设计和生产流程。F系列3D打印机具备重复打印复杂几何结构的能力,使用的材料还能用于生产最终零件。在未来的业务中,我们希望看到像原型制作一样,3D打印技术可以应用到零件生产中。”