东方航空的3D打印进阶之路

中国东方航空(CEA)运营着一支现代化机队,航线覆盖177个国家/地区的1,062个目的地。为了保障飞行安全,东方航空技术有限公司肩负着东航飞机维护与部件维修的重任。航空业对安全标准的要求极高,那么又是什么让东航产生了开始使用增材制造的想法呢?

时间回到2015年,东航的首架全新波音777客机出现了座位标志印刷错误。因为这样一个小错误便去购买替换件,成本过于昂贵,因此工程师使用了3D打印。新标志在短短三天内便打印完成,而且成本更低,因此东航迅速成立了一个专门的AM实验室。

东航增材制造实验室

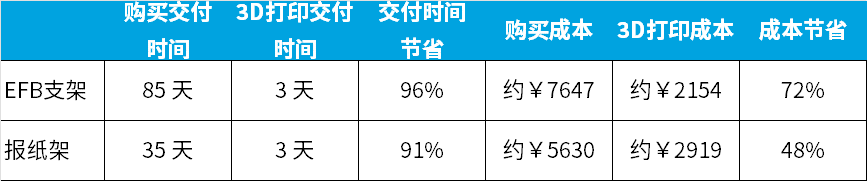

东方航空技术有限公司旗下的实验室使用Fortus® 450mc和ULTEM™ 9085树脂进行制作成品零件,ULTEM 9085是一种高性能热塑材料,具有高强度重量比,符合FAA和CAAC25的相关要求。自成立以来,该实验室已先后生产并安装了300多个成品零件,东航也因此成为国内首家在商用飞机上采用3D打印内饰零件的航空公司。通过小批量的3D打印,公司缩短了交付时间和购买备件的成本,同时仍可确保为乘客提供安全舒适的飞行体验。

“过去,只要有机舱零件损坏,我们就只能向指定供应商购买新零件,耗时可能达三个月之久。有时甚至根本没有可用的零件,交付时间长就无法快速修复损坏的零件,这又进一步影响了乘客的飞行体验。而这就是我们使用3D打印的原因,它高效、创新地解决了这个问题。”

——陈志毅

东方航空技术有限公司

增材制造实验室研发工程师

3D打印内饰零件

增材制造实验室使东方航空技术有限公司能够将其业务从提案提交转变为零件设计,进而转变为生产。该实验室开发了许多不同的飞机内饰零件,包括座椅扶手、机舱门把手盖板、行李架锁扣、电子飞行包支架和报纸架。

许多飞行员都淘汰了厚厚的飞行手册,转而使用电子飞行包,因此增材制造实验室设计并3D打印了定制的支架装置。空客330和320、波音737和几家商业航空公司旗下多种型号的飞机都购买并安装了此装置。

东方航空技术有限公司设计并3D打印了这种电子飞行包支架装置。

东方航空技术有限公司增材制造实验室3D打印的另一款飞行包支架装置。

机舱座椅靠背上的报纸架经常与餐车碰撞,因此极易损坏,而损坏的零件则可能会伤害乘客。订购新零件的交付时间很长,但实验室可以快速设计、3D打印和安装新零件,同时依然符合严格的批准指导原则。通过内部制造替换零件,东方航空技术有限公司可以有效地弥合当前供应链系统中的差距,一如既往地为乘客提供舒适的飞行体验。

购买备用报纸架可能需要长达三个月的时间,因此东方航空技术有限公司增材制造实验室使用3D打印制作替换件。

未来计划

东方航空技术有限公司的增材制造实验室已转型为具有扩展能力的先进制造部门。

“中国东方航空公司计划启用空客350,该机型配备1,000多个3D打印飞行零件。作为对传统制造方法的补充,3D打印的采用在未来将更为普遍。而其中的关键就在于获取专业知识,充分准备好迎接未来的挑战。”

——陈志毅

东方航空技术有限公司

增材制造实验室研发工程师

实验室计划探索更多增材制造在航空领域的应用,如安全别针储物盒、3D打印模具、定制培训辅助工具等,旨在实现零库存、按需生产、数字化管理的智能制造。