案例分享丨从设计到生产,3D打印为汽车行业“降本增效”

近日,BMW宝马投资1500万欧元(超1亿元人民币)建设的全新3D打印工厂在慕尼黑正式启用。

集合研究、原型设计和批量化3D打印零件于一体的整体规划,囊括MJF、SLS、SLM、FDM等至少7大类前沿的3D打印技术,宝马此举再次加大了对增材制造技术的应用和投资力度。

无独有偶,另一全球知名汽车大厂通用集团也将开启“3D打印造车”计划,其2020款雪佛兰克尔维特的展车就有75%使用Stratasys 3D打印技术生产。

究其根本,在于3D打印技术为汽车的设计、生产和制造带来了更多可能。它的加入不仅缩短了车企从研发到上市的时间,也大大降低了生产成本,更重要的是使得整个制造过程变得更加灵活多变,可满足更高的个性化定制需求。

作为3D打印巨头的Stratasys深谙其道,已与众多知名车企及汽车零备件生产商合作,积累了诸多成功的实践经验。

更快速、更高效

3D打印加快了产品的研发速度,按照传统的模具制造节奏,一个产品的开发周期十分漫长。

BriggsAutomotiveCompany(BAC)是一家著名的英国制造商,该公司在设计和生产BACEliteSupercar一个重要的空气箱时,因为使用了Stratasys F900生产3D打印机,破纪录地仅用几个小时就顺利制造出功能齐全的原型,并改善了最终的公路性能。

如果按照传统加工技术创建原型,可能延期两周才能交货,一旦原型出现任何问题,所有设计迭代都将增加两倍时间。

在本田汽车公司,过去产品开发周期中使用的是CNC机床进行试验和测试,耗时耗力。

3D打印的应用让汽车研发周期与配件生产同步,极大提高了原型加工质量与制作速度,整体的设计工艺也得到了提升。

相较CNC机床制作配件原型时必须有操作员在机床刀具巨大的噪音下全程进行监管以保证生产安全,使用3D打印后,设计人员可以在制作前就实时检查3D型态并迅速作出调整,设计流程得以大大精简。

更灵活、更省钱

使用传统铸造工艺进行定制化生产,每个产品都需要单独的模具,尤其在大规模定制中,成本问题就尤为突出,而3D打印很好解决了这一传统制造无法实现的难题。

Stratasys与宝马MINI曾合作推出的定制化汽车配件项目,包括侧悬窗、副驾驶内饰条、示宽灯等汽车配件的设计与制作,并已实现3D打印小批量定制化生产。也即是说,所交付的每一辆车,都是独一无二的。

此外,机加工夹具及固定装置造价昂贵且笨重。相比之下,3D打印制作的工具质量更轻,而且可以轻松吸纳人体工程学特征,使得它们更易于运输和使用。

全球知名汽车品牌奔驰公司曾引入Stratasys F370 3D打印机进行工装夹具的验证开发,并计划在未来将3D打印技术进一步应用于汽车零件设计辅助、异性卡尺、异性测量工具和质检工具等环节中。

图片来源:网络

更多元、更全面

对于汽车行业而言,一台机器如果能够同时满足加速原型设计、制造工装夹具,以及直接生产定制化产品,则可以帮助车企快速获得投资回报。

Stratasys3D打印机以高稳定性、高精度、工业级表现水准,致力于为客户提供值得信赖的整体行业性3D打印解决方案。

Stratasys曾为丰田在富士山脚Woven City全自动无人驾驶小镇项目的MetroSnap概念电动车制造了30多种内外部零件,包括内部的控制台、展示架、插座固定装置和通风孔,外部的激光雷达屏幕和牌照等等,使用的是Stratasys的FDM和PolyJet技术。

这些内饰和外观部件由含有不同元素的复杂多材料部件构成,若是依靠传统的多步骤流程则难以达到期望中的效果,而Stratasys的尖端3D打印技术在一次运行中即可无缝打印出需要单独生产和组装的零件。

3D打印技术在快速成型中的应用,可实现以更低的成本推动汽车行业中轻量级和更复杂设计的发展。

诸如Stratasys的J850 3D打印机就配备了多种材料和全彩色打印功能,可以实现用户在机械性能、美学逼真度,尺寸精度和特征细节等方面的应用需求。

截至2020年,汽车已经成为全球范围内3D打印的一大应用,甚至超越了航空航天、医疗等领域。

作为一种日渐成熟的研发和生产手段,3D打印技术在汽车行业的应用之路可谓越走越远,未来也越发可期!

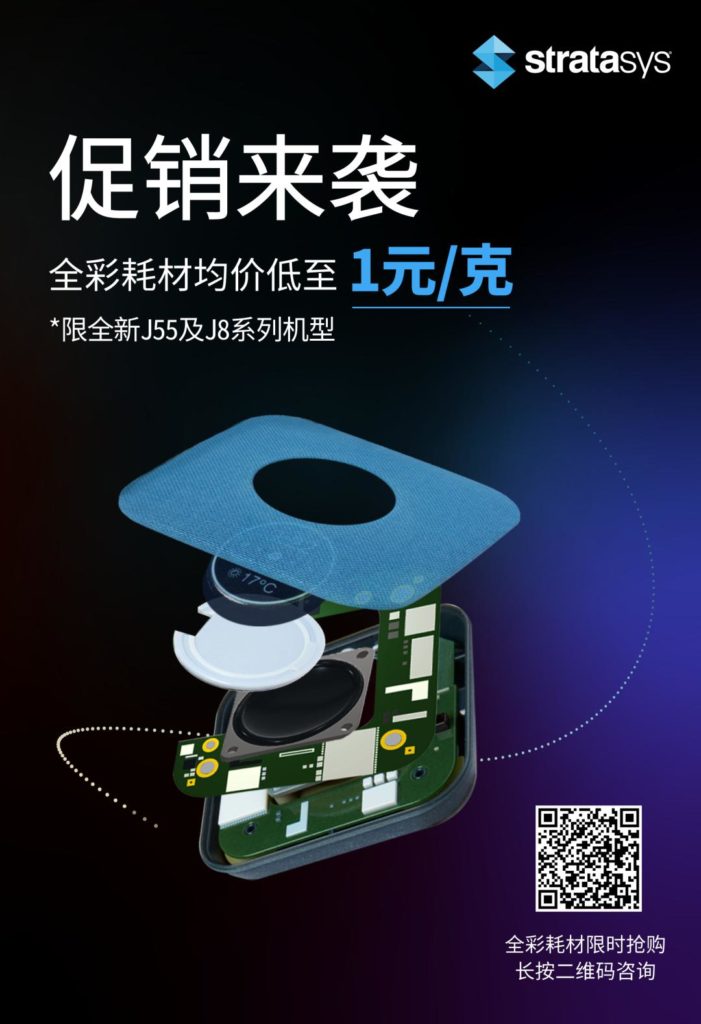

更多Stratasys 3D打印机信息及汽车行业应用实例,欢迎留言咨询了解。选购全新J55及J8系列全彩新机,畅享耗材优惠特价!

凡购买Stratasys全彩J55和J8系列3D打印机,即可专享低至1元/克的材料特惠价格。

点击下方海报,了解更多详情