新技术“唤醒”新包装,Stratasys让百事看起来更“好喝”!

客户概况

百事(PepsiCo)是全球领先的食品饮料生产商,Mauro Porcini担任其全球首席设计官。他不仅负责所有以设计为导向的品牌创新,还鼓励通过先进技术来提升可持续性。在他的引领之下,设计思维在百事企业内部得到了大力的推进。

Porcini十分支持设计与研发团队之间的合作,投资新技术来重新构想产品的结构包装,其中包括最新的2升装饮料瓶的设计。新设计的瓶子已在芝加哥大都市区、威斯康星州和双子城等市场推出,用于20多种饮料品牌,如激浪、百事可乐,以及一些不同口味的饮料组合。

全彩色3D打印原型与低保真度3D打印原型的对比

挑战

百事公司希望新的2升装饮料瓶更具功能性、方便抓握,这也是百事独有的卖点。公司设计团队基于以人为本的理念,仔细观察了消费者使用和倾倒2升装饮料瓶的方式。为了研究新设计的实际外观和触感,他们绘制了数千幅草图,制作了上百个3D原型。

然而,团队在设计后期又迎来了一个新的挑战——低保真度的3D打印品很难让参与设计的各方人员给出精确的反馈,消费者也无法获得真实的体验和感受。有没有方法可以制作更逼真,色彩和透明度都更精确的的3D原型?

解决方案

百事现在使用Stratasys J55™ Prime 3D打印机来制作CMF(颜色、材料、光洁度)设计原型。快速、全彩的瓶身设计迭代让设计团队有信心将设计理念从早期研究推进到实物测试,再到最终生产。这样不仅加快了设计流程,也能获得更更准确的反馈。

参与设计的各方人员可以通过一个他们能真实看到、摸到和测试的全彩原型交流想法,因为这样的原型与最终产品并无二致,无需再凭空想象颜色和透明度。百事团队现在能够在几小时内一次打印出带有高清标签的全彩原型。

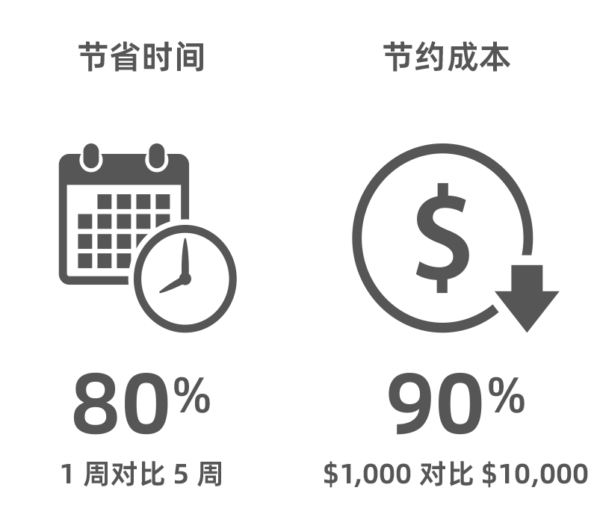

这些全彩打印原型可以大大缩短设计流程、加快产品推向市场的时间并降低整体设计成本。Stratasys PolyJet技术也让工程团队可以在更短的时间内生产出短期使用的吹塑模具,这对于新设计快速走向市场至关重要。

America By Design节目拍摄全新百事设计原型

效果

“能够在24小时内3D打印出一个模具或美观的原型,且无需外部供应商,从节约时间的角度来说是意义非凡的。另外,我们的数据表明,3D打印模具在我们跟踪的所有主要性能参数上都远远优于传统金属模具,无论是顶部负载、侧向负载、耐压爆破还是材料分布等方面。从节省成本的角度来看,传统的模具成本在$5,000到$10,000之间,具体的费用取决于模具的复杂性。但有了Stratasys J55 Prime后,我们的成本降低到$1,000以下。”

——Max Rodriguez

百事公司全球包装与工程部高级研发经理

Stratasys J55 Prime打印机实现的另一项重大改进是表面品质。J55 Prime具有非常高的打印分辨率,帮百事省却了后处理的麻烦,他们只需将模具原型从打印机中取出,移除支撑材料,便可以直接进行生产。

在食品和饮料行业,时间就是金钱。任何可以节省时间和提高效率的改进都会成为重要的竞争优势。而Stratasys 3D打印技术为百事实现了这样的改进。