从FDM到PolyJet从概念到功能不断提速迭代设计

Christie Digital结合多种3D打印技术优化产品

“构建、测试、优化。这是我们的座右铭。”Christie Digital Systems(该公司制造先进数字投影仪和显示器)的高级经理MarkBarfoot说。这种持续改进的理念推动着Christie的创新原型制作项目。

Barfoot认为,Christie之所以能够在每种新产品首批发货时就满足客户的需求,正是得益于这一战略。该公司为影院、大型演出场地、3D和虚拟现实、模拟、教育、媒体和政府领域的高要求客户提供服务。

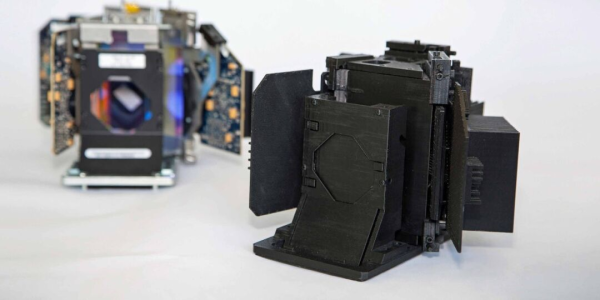

轻型发动机模型(右)和生产装置

增材制造(又称3D打印)对Christie的方法至关重要。这项技术可以让工程师快速完成多次设计迭代。Barfoot表示,速度的提高将用于改进产品,而不是急于将不完美的设计推向市场。

随着产品设计从概念到功能测试逐渐成熟,原型制作需求也会发生变化,因此Christie采用了Stratasys®的两种不同的增材制造技术:熔融沉积成型 (Fused Deposition Modeling, FDM®)技术和PolyJet™技术。

没有哪一种增材制造技术可以称之为最适合的技术。这正是我们同时采用FDM和PolyJet的原因。

——Mark Barfoot

Christie Digital Systems高级经理

必不可少的多样性

Christie之所以投资于FDM,是因为它可以用与终端产品中相同的耐用热塑性塑料进行3D打印,而且界面友好,易于操作。该公司还增加了PolyJet技术,用类橡胶部件制造精细的包覆成型零件。Christie的M系列投影仪是产品开发团队同时使用这两种技术的众多例子之一。

在项目早期,Christie使用PolyJet 3D打印初始设计概念,该技术可以快速打印零件。

在这个时候,一切都是流动的,因此必须快速评估零件。

——Mark Barfoot

Christie Digital Systems高级经理

随着设计不断成型,工程师打印了一个FDM组件,其中包含从进气口、印刷电路板、光学器件到价值10,000美元的轻型发动机等各种替代零件。随着采购和制造部件的出现,该模型的外观越来越像成品,取代了3D打印的替代品。“这个模型是我们整个项目中的基准通信零件。”Barfoot说。

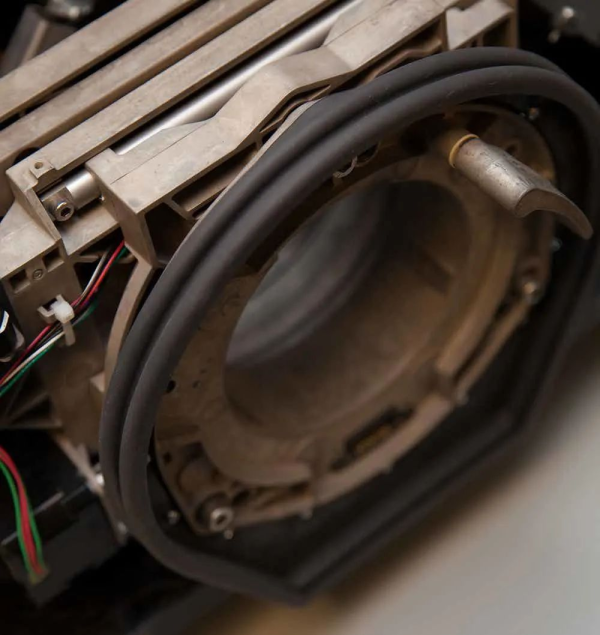

工程团队再次转用PolyJet来评估包覆成型的手柄、投影仪键盘和橡胶镜头安装套等投影仪部件的设计。Barfoot表示,这项技术在微调投影仪遥控器时特别有用,坚硬的遥控器外壳以及柔软的按钮,均可通过Christie的Connex 3D打印机一体成型。他说:“这确实是一个功能原型。”

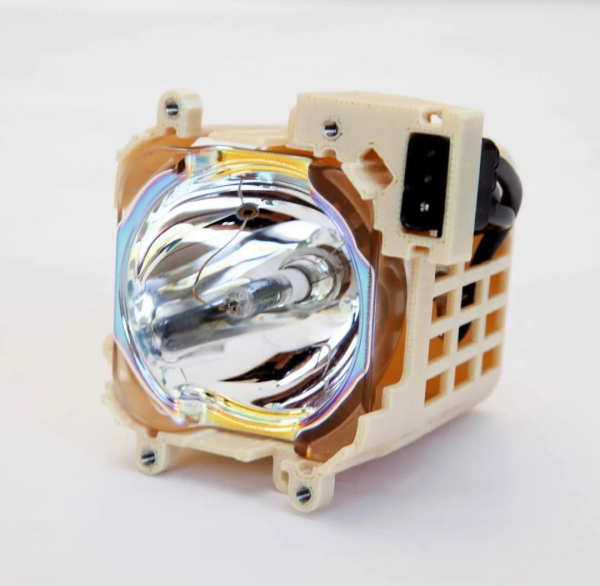

这种FDM灯具组件采用可承受高温的ULTEM™ 9085树脂热塑材料制成

具有类橡胶性能的镜头安装套

此投影仪模型结合了3D打印和生产组件

强强联合,相得益彰

在采用PolyJet之前,遥控器需要用橡胶成型,每次迭代费用高达2,000美元,并需要两周时间。Christie在三天内完成了三次修改,费用不到500美元。

FDM是制作投影仪排气挡板原型的唯一选择。其S形路径设计复杂,可以在不限制气流的情况下捕捉光线。通过原型的空气温度高达150˚C (302˚F),因此材料必须具备耐热性及几何复杂性。工程师用聚苯砜(PPSF)热塑性塑料3D打印该挡板。对于工作温度为120˚C(248˚F)的灯具组件,Christie使用了ULTEM™ 9085树脂。

我们的工程师已改变思维模式。现在,他们不愿意只使用一个原型,寄希望于它能够工作。他们每天都会进行迭代,以确保获得最佳的设计。

——Mark Barfoot

Christie Digital Systems高级经理

新业务

从八年前购买基于FDM Technology™技术的3D打印机开始,Christie投资了各种资源,以打造最先进的原型制作和环境测试项目。这使其工程师能够开发出最佳的显示设备,并让Christie还能向其他行业展示其“构建、测试、优化”的实力。

构建、测试、优化。这是我们的座右铭。

——Mark Barfoot

Christie Digital Systems高级经理

Christie的新企业Hyphen位于加拿大技术三角区的中心地带,所提供的一站式原型制作和环境测试服务在范围上冠绝该国。Christie通过Hyphen分享其方法和技术,让其他公司也能受益于其迭代产品开发方法。

Hyphen还会参与Christie下一步的思维转变:为中断零件的生产采用3D打印。兼任Hyphen公司总经理的Barfoot表示:“我们正在认真考虑对年出货量不足100件的高端产品直接采用3D打印制造。”

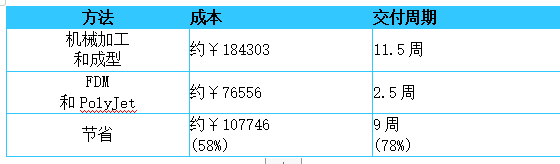

单次迭代的节省。机械加工和成型省去了大部分制模时间和费用。