轻巧与强度可否兼得?FDM技术给出了正确的答案

客户概况

Rutland Plastics是一家位于英国拉特兰郡的家族企业,专注于为不同的客户和行业提供定制注塑成型产品。由于每个项目都不尽相同,Rutland必须制作辅助的工装夹具,在装配、粘合、钻孔和测量等制造工艺中用来定位和固定项目的部件。尽管该公司很早便已经在现场采用增材制造技术,但投资 Stratasys FDM解决方案也是最近几年才开始。

挑战

在过去,生产用的夹具是在现场工具间里,使用传统的材料(铝等)和工艺生产而成。

这一制造过程既耗时又昂贵,而且生产出的零件很重。后处理需要多个阶段,包括车削、铣削、钻孔。除此之外,零件的耐用性是团队面临的最大难题。以往的3D打印技术生产出的零件强度低、易碎,如果夹具不小心掉落,就会摔碎。

若以传统制造工艺来解决这个问题,臂端工具的厚度需要增加五到六倍,这将导致零件非常沉重。此外,如果要制作出特定几何结构和形状的臂端工具,用这样的加工方法制造将非常困难且耗时,通常需要几天时间,并且机械手会更重。

团队需要一种不那么耗时的工艺来生产坚固耐用的零件。

过去在工具间生产的项目通常很耗时,生产零件需要花两天的时间,影响了工厂的生产力。

臂端工具为了满足性能要求并有效运作,其几何结构往往很复杂,厚度也较大。

传统方式加工的零件非常笨重,机械臂上的重型零件会大幅度降低其有效载荷量。

解决方案

Rutland Plastics使用了基于FDM技术的工业级 Stratasys 3D打印机,生产出可以取代传统的金属工具的高耐用性零件。公司已全面开始使用该解决方案,并结合FDM材料,作为其模具和生产线运转的支柱,特别是用于臂端工具——提升了工厂的整体生产力。

与以传统方式加工的零件相比,如今生产零件的成本降低了50%,并且可以在一夜之间生产出来。

Stratasys的高性能Nylon 12CF材料提供生产所需的强度,若要制造更高精度的夹具,或是复制塑料零件,ASA材料是理想的选择。

在无需牺牲强度和刚度的情况下,零件现在可以更轻巧。碳纤维生产的零件更薄,因此不会影响机械臂的负重。

效果

使用Fortus 450mc和F170 3D打印机进行增材制造使Rutland Plastics能够在4-5周内生产出激光钻孔夹具。传统制造可能需要长达12周的时间。此外,与传统制造方法相比,Rutland Plastics能够将生产成本降低一半。

Rutland Plastics现已全面使用Stratasys增材制造解决方案,并结合FDM材料,作为其模具和生产线运转的支柱

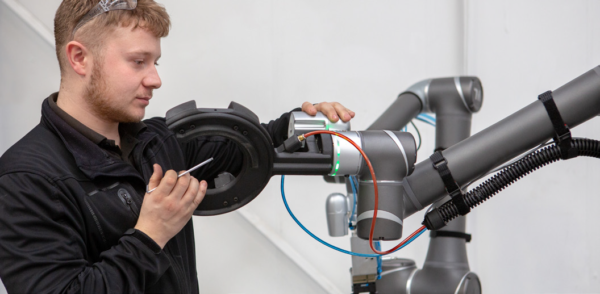

使用Stratasys FDM 3D打印出的零件更轻巧,而且不会牺牲强度和刚度。碳纤维生产的零件更薄,因此不会影响机械臂(如图)的负重

Stratasys的高性能Nylon 12CF材料提供生产所需的强度,若要制造更高精度的夹具,或是复制塑料零件,ASA 材料是理想的选择