看F900如何“一口气”制作500个航空仪表零件

Allen line是飞机仪表系列生产商,同时也是全球最大的通用航空仪器制造商。Allen产品线包括飞行和电姿态陀螺仪、航向陀螺仪、转弯倾斜指示器、转向滑行指示器、转向协调器、转速表、发动机仪表、电压预警系统、电池探测器组件和电压逆变器。

仪器制造对于用于测试的设备要求及其严格,且需要非常可靠的质量体系,以确保飞机飞行员所使用的系统功能强大且稳定可靠,从而实现安全飞行。M3500仪器是一款“转弯和倾斜”指示器,能让飞行员看到飞机转弯的速度。

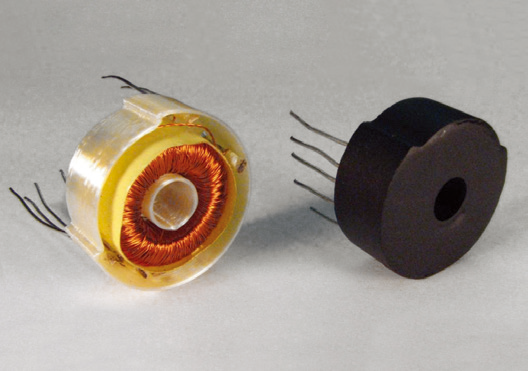

M3500 转弯倾斜仪器

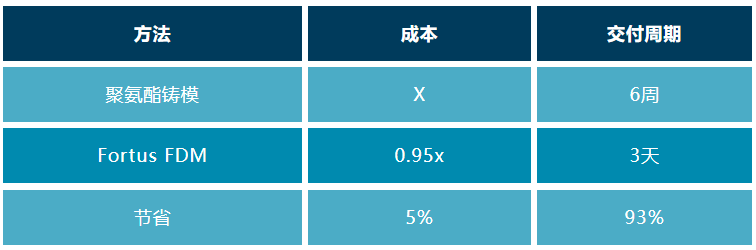

M3500的重要组件是环形外壳,其中包含线圈,能为仪器中心的陀螺仪供电。该外壳过去是采用聚氨酯铸模制成。如果使用这种方法,则难以对外壳高度的尺寸规格进行严格控制,且需要进行人工打磨,以消除在铸造过程中产生的痕迹。这种工艺的另一个问题在于,设计有调整时,必须花费大量成本制作新模具。500个铸件的交付周期长达三到四周。

Rapid Processing Solutions Inc. (Rapid PSI)是从事直接数字制造的合约制造商。该公司利用Fortus 3D生产系统为全球大量大型商务机厂商制造生产零件。其中大部分零件采用SABIC的ULTEM™ 9085树脂材料制成,这是一种坚固而轻盈的热塑材料,广泛用于飞机内饰。

该材料耐热温度高达320°F (160°C),且自身具有阻燃性,完全符合FST(火焰、烟雾和毒性)标准,放热量高达55kw min/m2,且放热量峰值经OSU测试方法验证。Rapid PSI将直接数字制造技术和ULTEM™树脂材料带到KMC,并取得了理想结果。

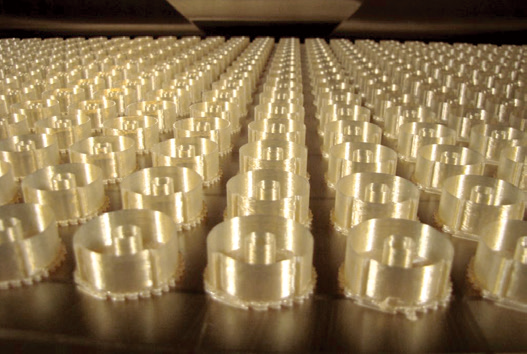

Rapid PSI目前利用Fortus 900mc大型3D生产系统,一次就能为KMC制作500个环形外壳。Rapid PSI可以在夜间让3D打印机开始运行,第二天早上即可收到一批制成的零件。

环形线圈(图左)和 FDM 环形外壳(图右)

“无需制造模具即可轻松转用新材料和新工艺,我们对这个解决方案十分满意。”

——Justin Kelly

KMC总裁

FDM可实现0.003英寸(0.0762毫米)的紧密公差、优于聚氨酯铸模工艺的尺寸精度,且无需手工打磨。ULTEM™ 9085树脂的温度额定值和燃烧数据远高于先前使用的材料。

“从订购到交付,500个零件的交付周期缩短至短短三天。在飞机行业,就经认证的生产零件而言,这样的速度是相当快的。”

——Justin Kelly

KMC总裁

短短 3 天内即可交付环形外壳

另一个优势,单件成本降低了5%,且不再需要模具,自从了解到利用FDM直接数字制造技术制作环形外壳以来,KMC也开始将Rapid PSI的Fortus机器、PC ABS材料用于更广泛的原型制造应用。

“与先前的快速原型不同,FDM零件可用于功能性测试,因为该零件是采用和生产零件相同的材料制成的。FDM的成本也更低,因此我们能够开展更多研发工作。”

——Justin Kelly

KMC总裁