高效、灵活、精准|F170让原型制作不再受限

亟需内部解决方案

Balea位于法国,是一家家族企业,也是欧洲为数不多的为供应链行业生产重量控制系统的制造商之一。该企业专注于生产用于托盘、推车和箱子的系统,帮助各公司在准备订单时正确称重并装载适量的货物。多年来,为维持领先的市场地位,Balea 不断创新和优化其新旧产品解决方案。但是,在制作新产品的原型件时,Balea往往需要利用第三方注塑成型公司的服务。这导致整个流程需要耗费更多的时间和成本,制造和交付要长达几个月以上。

“这项技术改变了我们的原型制作流程,大幅提升了我们的生产效率。”

——Max Mestre

Balea研发办公室经理

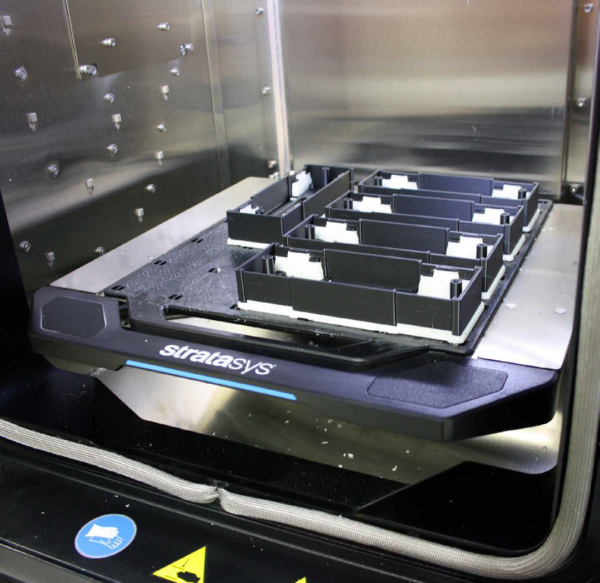

手推车电子称重系统的外壳原型,使用Stratasys F170 3D打印机制作。

Balea研发办公室经理Max Mestre表示:

“如果通过第三方供应商生产零件,从开始到完成,我们不仅需要等待长达三到六个月的时间,而且每个原型通常需要花费20,000欧元。此外,设计上如果有任何更改,就必须再使用一套新的模具,那就需要再花费20,000欧元,我们果断放弃了这种方式。”

基于以上因素,Balea很少制作原型,而设计和制造团队也就不得不使用2D设计凑合,这并不是理想的解决方案。为了控制流程并提升设计的灵活性,他们开始研究是否有技术能够满足他们原型制作的需求。

重新定义工作流程

Stratasys F170™ 3D打印机以及GrabCAD Print™软件凭借其易于使用的操作界面和快速周转的能力,最终成为Balea的技术合作伙伴。

“在观看了GrabCAD Print软件操作流程以及3D打印零件的制作过程后,我们意识到,采用这个技术可以为我们节省大量时间,并且让我们牢牢把握主动权,此外,F170外型小巧,我们可以直接放置在办公区域内使用,而不需要在车间操作。”

——Max Mestre

Balea研发办公室经理

自从安装了F170 3D打印机后,Balea重新定义了零件的设计方式,并加快了终端零件的生产流程。

“我们将这台3D打印机放在我们的办公桌旁,可以快速简单地制作功能原型。一天之内,我们便可以制作出全3D打印的零件,另外,加载在打印机上的GrabCAD Print软件也提高了我们的工作效率。我们可以直接打印CAD文件,节省了大量时间。总体而言,整个设计周期大幅缩短——从设计、决策、测试到终端零件制造。”

——Max Mestre

Balea研发办公室经理

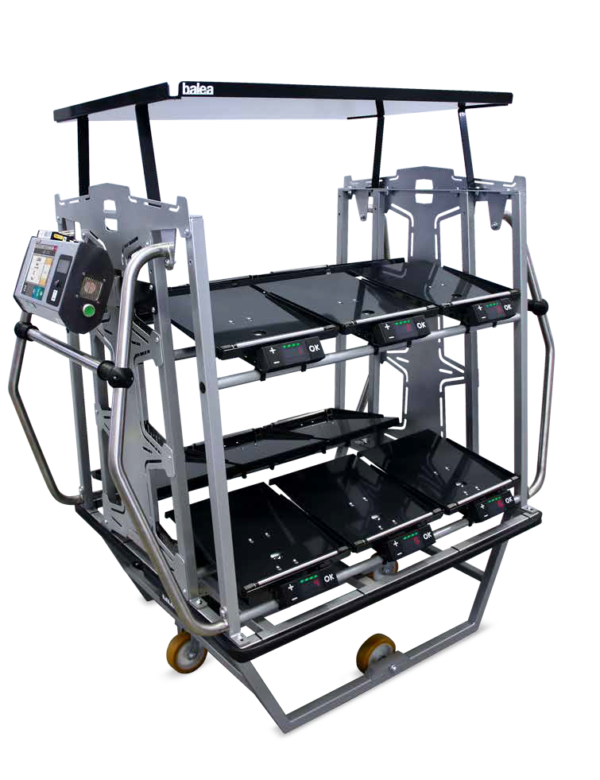

Balea手推车配备电子称重系统,用于在订单准备期间装载适量的货物。

电子称重系统的外壳原型,采用ASA材料3D打印。

打印工程级原型

Balea团队主要使用Stratasys的生产级ASA热塑性塑料在F170上生产零件。这种材料具有很强的韧性,可以用于功能测试,此外,它的非导电性能可与Belea生产的电子设备完全兼容。

电子称重设备外壳是Balea团队需要制作的部件之一。在购置Stratasys 3D打印机之前,需要先通过外部供应商用注塑成型工艺制作这些外壳的原型,然后再使用铸铁或铝制成最终零件。

此外,ASA材料能达到的表面效果符合Belea的高标准,团队甚至使用它来为行业活动制造展示模型。

“我们的团队想在一场重要的展会上推出新款手推车和称重系统。有了Stratasys 3D打印技术,我们能够设计并制造带有3D打印终端零件的新模型。为了制作出完美的产品,我们可以对设计进行四到五次迭代,此外还有多余的时间为这场活动做准备。”

——Max Mestre

Balea研发办公室经理

迎接一种全新、灵活的方案

通过提高设计自由度、加快周转速度和降低为客户迭代定制解决方案的成本,3D打印彻底改变了Belea的业务模式。

“F170让我们不再受到任何限制,可以自由发挥想象。我们可以根据需求更灵活、更精确地制作原型零件,同时缩短周转时间。这项技术改变了我们的原型制作流程,大幅提升了我们的生产效率”

——Max Mestre

Balea研发办公室经理