SAF × PA11:增材制造在工程验证与小批量结构件中的新路径

在制造节奏不断加快、版本更迭愈发频繁的今天,“验证结构件是否符合量产要求”这一问题正在成为工程团队的新瓶颈。相比过去单纯关注设计可行性,如今的验证更关注:结构件是否可用、材料是否适配、流程是否连贯、后处理是否一致。

对于复杂、小批量、多变型的工程件来说,传统的注塑模具或 CNC 加工往往不够灵活,也不具成本效率。此时,3D 打印技术正在提供一条更高适应性的路径:尤其是 SAF 工艺,结合新一代工程级尼龙 PA11 材料,正有望成为工程验证与小批量交付阶段的“中坚力量”。

验证为何“前置”,结构件为何“难搞”?

当今的结构验证,面临的局面不再是“能不能做”,而是“能不能快速做、能不能持续做、做出来能不能真实验证工况”。尤其在消费电子、汽车、医疗设备等行业中,结构件演化出如下特点:

- 尺寸越来越小,容纳空间越来越紧凑

- 多种结构组合在一个零件上实现:薄壁、卡扣、筋位、支撑段共存

- 功能性要求提升:需具备柔韧、耐疲劳、高强度、耐热等综合能力

- 验证节奏加快:从概念验证、工程验证到阶段交付,动辄需数十件到百余件结构件流转

这类验证件,往往并非一次性打样,而是嵌入在整个开发节奏中的“小批量结构交付任务”,对材料一致性、后处理效率、结构强度等维度提出了高要求。

SAF:为工程制造而优化的增材平台

相比传统 SLS、FDM 或光固化技术,SAF(Selective Absorption Fusion)更加注重“过程一致性”与“生产稳定性”,其定位并非概念样件制造,而是可控的工程交付平台。

- 更稳定的热场控制:SAF 采用热吸收熔融机制,通过红外激光 + 热熔助剂形成均匀热场,特别适合体积较大、壁厚不均的结构件打印,避免因内应力产生的翘边、塌陷、尺寸偏移问题。

- 更适配复杂结构设计:SAF 支持封闭腔体、悬挑结构、薄壁与筋槽组合体,能够满足电子、汽车、医疗等行业对复杂功能结构的装配验证需求。

- 更接近制造级产能表现:SAF 平台已支持连续批量化打印与粉末回收机制,结合自动化清粉、喷砂、染色流程,具备“小时级响应、日级交付”的批次交付能力。

PA11:不止于“能打”,而是“能批量交付”的功能性工程材料

PA11 是一种基于可再生蓖麻油的生物基工程材料,在高性能结构件应用中展现出极强的工况适应能力,尤其适用于功能验证、小批量交付与实际使用测试。

- 抗冲击性能强:相较 PA12,PA11 抗冲击强度提升 2–3 倍,更适用于卡扣、桥梁结构、减震缓冲设计等高动态应力场景。

- 耐疲劳性佳:可承受反复弯折、插拔、压扣等操作,适用于装配件、线束夹、活动部件等结构。

- 加工适配性强:染色一致性高、后处理兼容性好,表面可进一步喷涂、植绒、电镀;即使在染色 + 喷砂之后,力学性能稳定性依然高于传统材料。

后处理:PA11 在工程化与小批量交付中的成熟表面工艺

在 SAF 打印完成后,PA11 零件通常需要通过后处理进入工程使用或交付状态。围绕工程件对外观、功能与装配可靠性的不同需求,未来工场在实践中展示了多种 已成熟、可复用的 PA11 后处理方式,覆盖从外观提升到功能增强的不同应用场景。

- 喷涂(Painting):喷涂主要用于满足对外观一致性和色彩表现有要求的应用场景。通过喷漆工艺,PA11 打印件可获得均匀、可控的表面颜色和质感,适用于展示件、终端产品外壳或对外观有明确要求的小批量工程件。

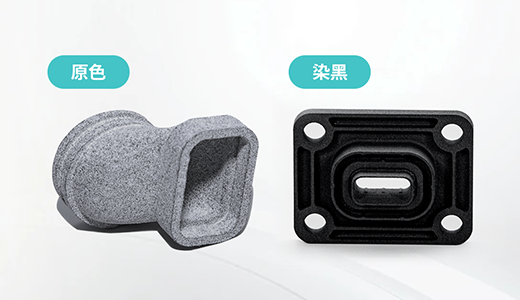

- 染色(Dyeing):染黑或染色是 PA11 较为常见的后处理方式之一。通过化学浸染实现整体上色,使零件呈现稳定的黑色外观,更符合工业环境下的使用习惯。该工艺适用于功能件和工程件,但需要注意染色过程可能对材料生物相容性产生影响,通常用于非直接接触人体的应用场景。

- 丝印(Screen Printing):在喷涂工艺基础上,PA11 零件可进一步进行丝网印刷,用于标识、文字或图形的呈现。该方式覆盖力强、成色稳定,适用于面板类零件或需要明确功能标识的小批量工程件。

- 牙套 / 螺纹修复(Coil thread insert repair):针对带内螺纹或装配接口的 PA11 结构件,可通过自攻螺套等方式增强螺纹强度,用于修复或强化内螺纹结构,提升零件在反复装配过程中的可靠性。

- 铜螺母嵌入(Heatset Insert):通过热熔方式将铜螺母嵌入 PA11 打印件中,可实现攻丝嵌入和结构加固,适用于对装配强度和耐久性要求较高的工程零件,是小批量工程交付中常见的功能增强手段。

- 化学抛光(Chemical Smoothing):化学抛光通过选择性溶解表面材料,消除打印层纹,使零件表面更加平整。该工艺可显著改善外观一致性,适用于对表面质量有较高要求的工程件或展示件。

这一系列后处理方式,使 PA11 打印件不仅能够满足结构成型需求,还可以根据工程阶段和使用场景的不同,灵活切换外观型或功能型处理路径,从而支撑工程化与小批量交付阶段的实际应用。

真实落地:SAF × PA11 的工程实践案例

以下三组案例,从设备测试、汽车结构件到可穿戴医疗设备,展示了 SAF + PA11 在不同行业场景中的工程化落地路径与后处理适配表现。

✅ 案例一|Onulis:验证后处理流程对 PA11 表现的适配性

Onulis 是一款工业级喷涂和 UV 固化一体化设备,其后处理流程要求打印件在受热、受压、喷涂、照射等多重工艺中保持稳定。

在验证过程中,工程团队使用 SAF 打印的 PA11 样件,在未做任何加强处理的情况下,完成了 Onulis 全流程的固化与涂覆测试。过程中未出现变形、起皮、色差、涂层不均等问题,验证了该材料良好的工艺适应性,为后续进行自动化批次后处理奠定基础。

✅ 案例二|Somnosonic:可穿戴睡眠检测设备的结构外壳制造

Somnosonic 是一家面向全球市场的睡眠检测科技公司,其核心产品需要长期贴合用户皮肤,结构壳体既要轻量、舒适,还需满足生物相容性与机械稳定性要求。

在前期设计验证中,团队使用 SAF 打印 PA11 材料,实现了一体成型结构壳体的开发与交付。关键结构包括:表面贴合皮肤的曲面、柔性卡扣、隐藏式导线槽等。这类结构对强度与柔韧性兼容性提出较高挑战。

在完成打印后,Somnosonic 使用标准喷砂工艺对样件进行处理,随后引入外部染色与喷涂,进一步提升了产品的外观质感和耐久性。首批 200 件样品已在真实场景中用于佩戴测试,包括汗液耐受、反复装配与高湿冲击验证等,性能符合其工程交付标准。

对于需要频繁迭代、结构复杂、批量尚未收敛的工程项目而言,SAF × PA11 提供的并不是“更快的打印”,而是一种更可控、更接近真实制造状态的工程选择。当验证不再只是“看看能不能装”,而是可以直接服务于决策和下一阶段生产,结构制造本身,才真正成为研发节奏的一部分。