三得利集团借助3D打印模具简化塑料瓶设计

三得利集团是日本一家销售酒精饮料和清凉饮料的公司,在全球开展业务,年销售额约为2.6万亿日元。集团成立于1899年,是日本销售酒精饮料、软饮料和保健品历史最悠久的公司之一。

在紧凑的日程中测试不同想法

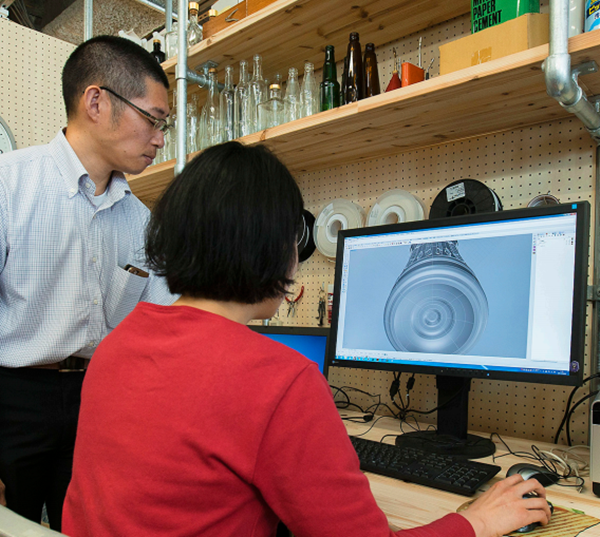

三得利研究开发生产管理株式会社担负起集团各公司的制造职能,负责质量保证、生产技术的开发与引进以及对整条价值链上的制造人员进行培训。此外,该公司还负责提升供应链、成本控制和其他领域的整体效率。![]()

与其他饮料制造商不同,三得利并没有外包概念设计工作,而是在内部设立了专门的概念设计部门。在开发新塑料瓶时,营销团队首先构思出产品概念,再由设计师将该概念转化为设计草图。然后包装工程师和产品工程师根据设计草图集思广益,以敲定产品概念。

此后还需反复进行试制和评估,以获得最理想的设计。

在敲定塑料瓶的设计后,往往需要6个月至9个月的时间才能真正开始生产

这是因为三得利不得不从外部制造商处购买铝制模具,从而延长了交付时间。整个流程中的这一阻碍经常导致团队不得不因为时间限制而放弃尝试一些新的设计理念。

设计团队的另一项挑战是如何实现既轻盈、又复杂的优质设计。近年来,平衡这些目标和满足极高的设计标准变得尤其困难。

采取行动,在内部制造模具

为缩短交付周期,三得利首先尝试了电脑仿真和切削加工机。令人失望的是,仿真技术需要相对较长的计算时间,而实际的饮料瓶数据与计算结果之间也存在少许偏差。在使用切削加工机制作模具时,虽然成品本身没有问题,但设置CAM 及加工机非常耗时。

这时,三得利开始考虑使用 3D打印机制造模具。“在摸索如何缩短交付周期的过程中,我们发现树脂可以取代金属,并且 3D打印机能在公司内部制作模具,”包装材料部的秋山高志先生如此说道。

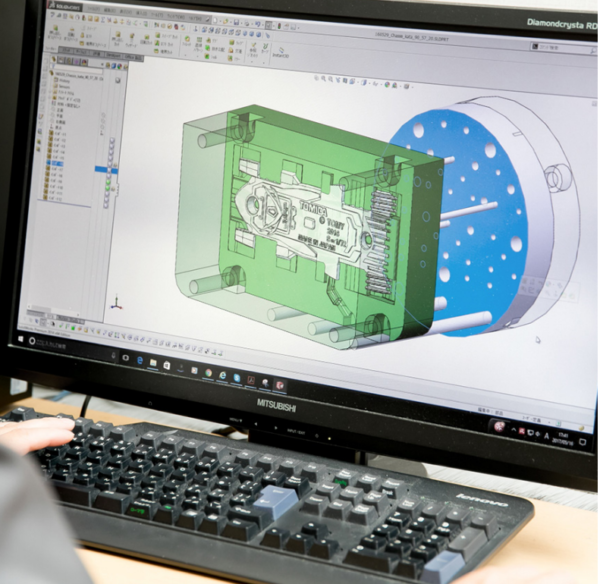

在“吹塑成型”工序中(为制作饮料瓶的中空形状而采用的塑料加工方法),模具必须能够承受成型时的热度和空气压力。

此外,模具表面必须足够光滑,才能确保塑料瓶的外观不受影响。

考虑到模具必须满足这些要求,三得利认为Stratasys PolyJet 3D打印机可以带来最理想的解决方案。“考虑到其丰富的树脂种类和出色的成型速度,我们最终选择了Stratasys PolyJet 3D打印机,”秋山先生说道。

生产效率和精确度

提升效果立竿见影

在使用传统模具进行试制评估时,整个过程大约需要1.5个月。

自从三得利开始使用PolyJet 3D打印机制作树脂模具,完成试制评估的时间大幅缩减至短短三天—这让他们可以在给定的时间内完成更多次试制。

此外,部分包装工程师在使用3D打印机的过程中学会了使用3D CAD,如此一来,他们就可以与概念设计师讨论3D CAD 图纸,大幅提高了每次评估的准确度。

“试制评估有时仅需3天就能完成,因此概念设计师、市场营销人员、包装工程师和产品工程师可以拿着试制品的实物和数据进行交流。”供应链管理部门及包装材料部高级总经理加堂立树先生说道。

在整个集团普及3D打印技术

三得利研究开发生产管理株式会社利用3D打印树脂模具取得成功这一消息很快就传到了三得利集团的各公司。

“海外公司对极短的试制周期尤其感兴趣,美国的Beam Suntory、欧洲的OranginaSchweppes等众多公司纷纷表示希望立即引进这一技术。”

—秋山高志

三得利包装材料部

由于3D打印技术大幅缩短了包装开发周期,三得利正在考虑将这一技术推广至酒精饮料部和其他部门。“我们正在考虑今后能否将该技术用于生产设备,以提升模具和治具的生产效率,”加堂先生表示。

扩展阅读:

扫码关注Stratasys官方微信公众号了解更多最新讯息