通用汽车3D打印工装大幅降低生产成本

无论是电动汽车,还是自动驾驶汽车技术,通用汽车(GM)都是全球交通创新领域的佼佼者。通用汽车总部位于密歇根州的底特律,拥有16.4万名员工,为全球六大洲提供服务。最近,通用汽车通过3D打印解决了两大挑战。

挑战一

雪佛兰探界者后操舵室底边的组装难题

由ASA热塑性塑料制成的轮眉卷边工具

生产雪佛兰探界者所需使用的后操舵室卷边工具是一种大型设备,它用来连接内外部的金属挡泥板。通常这个工具是由铝加工而成的,而且需要大于10周的超长的加工时间,从而导致在预生产环节无法表现出任何灵活的时间性。

如果中途需要更换工具,那么很有可能会严重拖延节点。另外,这个工具很重,需要升降台的帮助才能将它定位到轿厢上。这样导致很难避免其滑动,使得工具和金属板接触时会存在损坏的可能性。

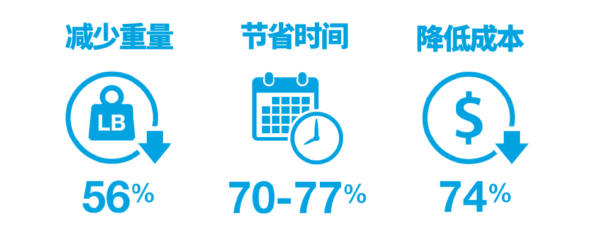

通用汽车通过F900™打印机用FDM™ASA热塑性材料代替原来的铝坯加工进行3D打印。这样可以提供更轻的材料、缩短交货时间,特别是确需改工具的设计时可以显现出更快的迭代能力。

3D打印的卷边工具成功运行,并可以在三周内完成生产。

相比于用铝制工具所需的10-13周,交货时间节省了70%以上。

此外,重量从金属工具的75磅减少到了33磅,从而消除了对辅助提升工具的需求,显著地体现了组装操作的人体化。

3D打印使总成本降低了74%。

挑战二

雪佛兰螺栓生产线上的立管难题

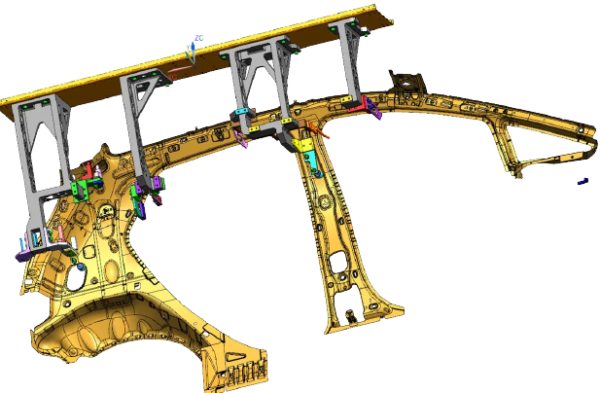

高架输送机系统

生产雪佛兰Bolt电动汽车,需要一种新的高架托盘运输器,这种托盘运输机是由装配线上支撑和定位零件的立管组成。

由于自动化设备上的工具过重,现有的输送机会出现不频繁但呈周期性的停机状态。之所以考虑使用铝制立管,是因为它是一种更轻的选择,但这个解决方案还是需要将传送器托盘送至异地进行定期维护和修理。

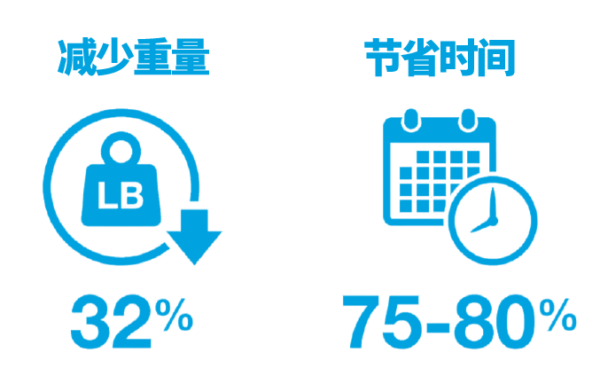

通用汽车通过F900™打印机用FDM®尼龙12CF(碳纤维)材料代替铝材,3D打印出了这种立管。这种材料不仅具有很好的刚度和强度,而且还比铝轻。如果备件需要,还可以在3D打印机上快速生产。这个解决方案还避免了由铝制立管带来的特殊焊接和维护要求。

尼龙12碳纤维立管的重量与铝相比,减轻了32%、与钢相比,减轻了72%。

金属立管的制作周期从平均9周缩短到3D打印部件的2周,节省了75-80%的时间。

此外,该解决方案通过减少制造和后加工操作来降低成本,同时也减少了定期维护的频率。

扩展阅读:

扫码关注Stratasys官方微信公众号了解更多最新讯息