Stratasys X Hexagon|强强联手,助力用户预测零部件性能表现

Stratasys近日宣布了一项与Hexagon智能制造部门合作的全新解决方案,用于帮助航空航天制造商提高对3D打印塑料部件性能及安全性的信心,并缩短产品上市时间。通过此项合作所提供的虚拟工程制造支持,用户可以将长达2-3年的零部件设计测试周期缩短至6-9个月。

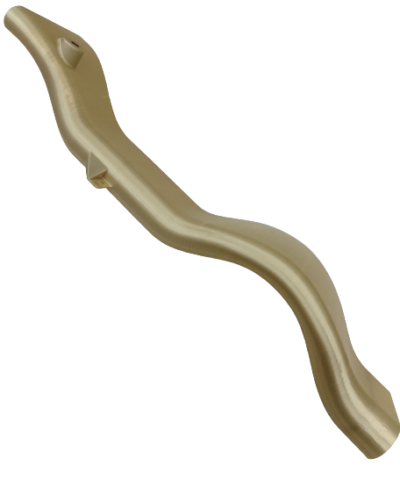

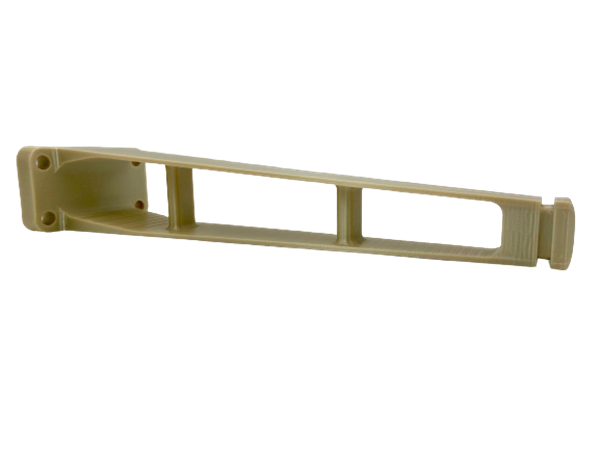

通过此次全新合作,Stratasys ULTEM™ 9085树脂材料的用户现在可以通过Hexagon公司的Digimat材料建模软件来预测打印部件的性能表现。ULTEM™ 9085用于生产飞机客舱内饰部件,比如支架、电缆布线组件、罩子和管道组件。

这些部件都需要满足严苛的认证要求,如可燃性和毒性测试。早在2014年,空客公司就已在一些应用中使用FDM™技术,还有一些用户也曾在飞机内饰中使用这一材料,比如Diehl aviation用这种材料制造空客A350中分隔客舱等级的窗帘头。

在航空领域,材料符合认证标准是首要需求。

ULTEM™ 9085树脂是一种阻燃的高性能热塑性塑料,具有较高的强度-重量比、出色的耐热性和高冲击强度,以及出色的防火、防烟及防毒(FST)特性。Digimat材料建模软件的出现为工程师们提供了一个有效的工具,可用于分析产品设计过程中使用两台兼容打印机时材料的机械表现。

通过Digimat,工程师可以预测那些使用Stratasys打印机和ULTEM™ 9085材料制造的零部件的性能表现。双方通过物理测试联合开发的高精度虚拟材料模型是实现这种预测的关键,这种物理测试包含了材料内部微观结构的详细信息。

这款软件的工艺模拟特性不仅可以帮助制造商避免生产缺陷,比如零部件翘曲度超标

可以分析打印机专属工具路径下的打印时间和材料成本,以达到出色效果

这一解决方案为航空航天工程师们带来了诸多益处:

增加信心

航空航天器需要严格遵循法规要求,制造商必须向监管部门证明零部件的性能表现。这在过去意味着长达数年的测试,但现在,凭借这款经验证的分析工具——Digimat,工程师可以自信地预测零部件的表现。

加快上市速度

通过加深对材料表现的认识、减少实物原型的迭代次数,航天航空器新部件的开发和引进周期可以大幅缩减,进而加速创新。

加深理解

在过去,工程师无法完全理解材料的特性如何在复杂的几何零部件中逐层应用。只能使用基于材料试块的破坏性测试数据而不是真实的几何零部件,耗费了大量时间和高昂的测试成本,也无法通过测试提升对材料性能的信心。如今,工程师们可以在更短的时间内完成更多的迭代,这让他们能够更好地了解市场对产品的反馈。

可持续设计

工程师们可以验证某个零部件是否可用3D打印,并对材料进行优化使用,以实现航空航天器的轻量化。

“航空航天领域正在不断突破性能与创新的边界。我们很高兴看到,通过与Stratasys的合作而开发的解决方案,能够缩短设计测试周期,提高工程师对塑料材料性能的认知,并加速这个行业的创新。”

Guillaume Boisot

Hexagon智能制造部门ICME的负责人

”复杂零件轻量化、小批量生产经济化的双重需求意味着航空航天领域已将3D打印应用于生产,并处于优先位置。但是,这也意味着这个行业首次应对了一些不同以往的挑战,其中很重要的一点是需要数字化工具包提升对3D打印部件的信心。我们与Hexagon的合作朝着这个目标迈进了一大步,它为工程师提供了可媲美传统工艺的3D打印前期智能设计。”

Scott Sevcik

Stratasys航空航天业务部门副总裁

Stratasys用户可以通过材料交换功能获取更为详细的专属材料卡,并从Stratasys Insight软件中直接导入路径。