塑料快速成型工艺(塑料加工成型方法)

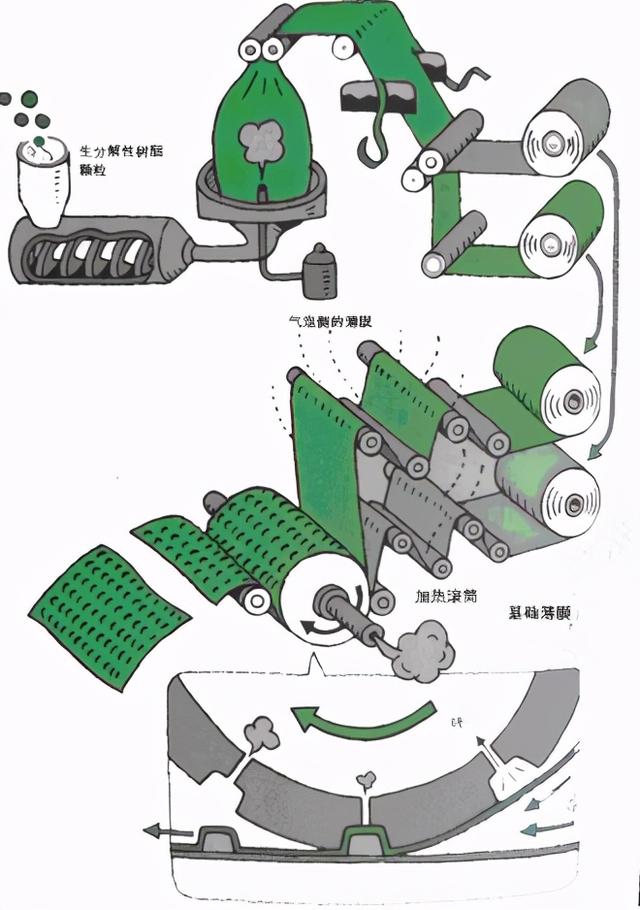

发泡成型

发泡成型品,由于分量轻、热传导率低,可以用作隔热材料和缓冲材等。发泡成型品的物性很大程度上受到发泡倍率、气泡密度、气泡直径、气泡直径分布等气泡构造的影响。而一般,气泡结构又在很大程度上取决于成型条件和成型装置。最近,一种被称为微孔的拥有微细气泡的发泡成型品被开发了出来,用于家电、汽车相关部件中。

发泡成型主要有挤出发泡成型、注射发泡成型、间歇发泡等3种方法。

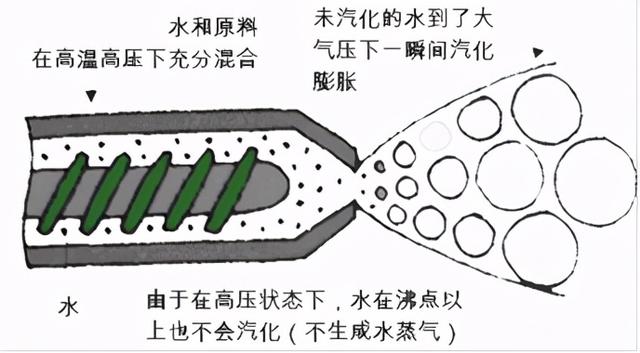

图6-25 发泡的原理

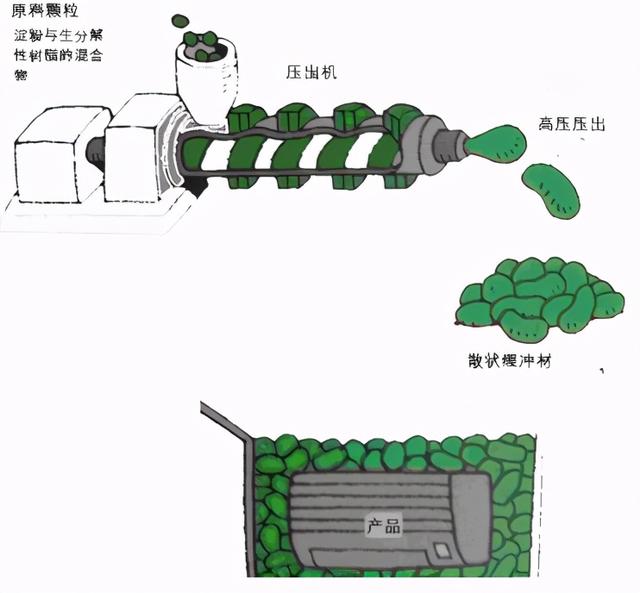

图6-26 缓冲材料生产示意

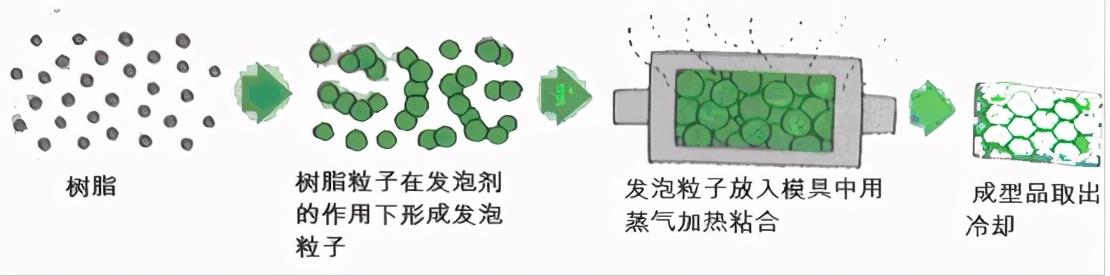

图6-27 固定形状发泡材料制作

图6-28 PLA鱼箱制造

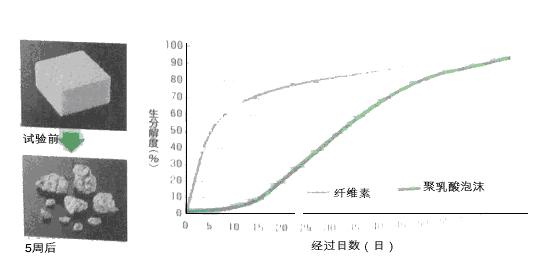

图 6-29 PLA生物分解曲线

图6-30 气泡膜的制备

图6-31 发泡片材制造

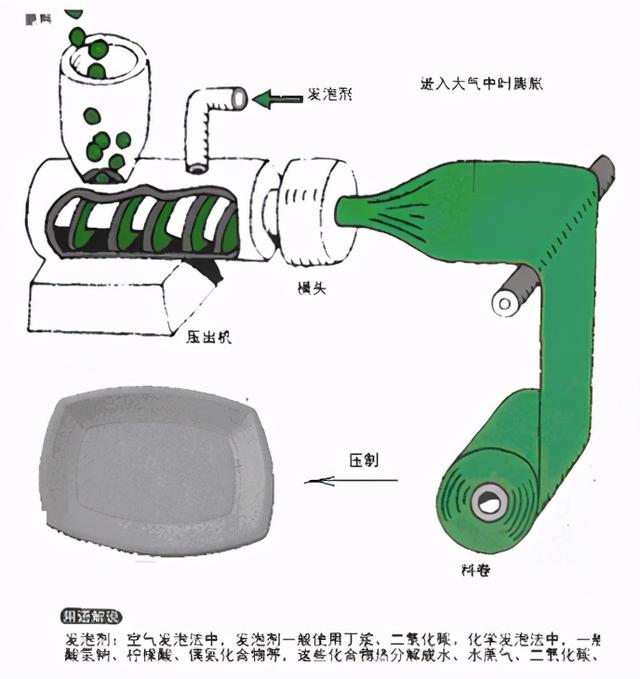

挤出发泡成型

挤出发泡成型是挤出机连续成型发泡片材等的过程:在螺杆挤出机中把空气分散到聚合物中、溶解;通过降低模头内流动时的压力,生成气泡核;从模头流出后开放到大气压,使聚合物中溶解的空气扩散到气泡核,长成气泡;在气泡的生长中,出现气泡的冲突、合一、破裂、稳定等变化。

把空气分散溶解到聚合物中的过程可以分为两大类:把空气、氟利昂、低级碳氢化合物和氮气等注入聚合物的方法(物理发泡,或气体注入发泡),和把热分解产生氮气和二氧化碳的化学物质(偶氮化合物、碳酸氢钠等)分散到聚合物中的方法(化学发泡)。最近,还开发了在超临界状态下(超临界状态:指超过了临界温度和临界压力的状态。与气体相比粘度较高,而密度接近液体的状态。超临界状态的物质(如二氧化碳)可以起到加速分子移动的溶剂性作用,溶解在聚合物中后能使之粘度降低,结晶化速度加快。)注入氮气和二氧化碳的技术。

模头一般可以使用在普通片材成型中使用的衣架式模头和圆形模头。随着发泡的进行,片材在厚度方向和横向同时膨胀,所以进行发泡倍率大的片材成型使,使用横向膨胀较大的圆形模头比较合适。

注射发泡成型

注射发泡成型,前面在螺杆挤出机中的气体分散溶解部分是一样的,发泡却是在树脂注射到模具内后进行冷却固化时进行的。方法有两种,一种方法是模具内完全填充,用发泡补偿冷却时产生的体积收缩;另一种是令模具处于欠注状态下(注射成型中,熔融注射的成型材料在模具型腔中填充不充分的填充不良状态),通过发泡时的体积增大充满模具。前者的发泡倍率较低,后者高一些。不过,可以通过完全填充后的模芯回位协助气泡成长,得到发泡倍率大的成型品。

间歇发泡

在高压釜中用发泡剂对树脂进行含浸,取出后用水蒸气对树脂加热进行发泡,这种方法就叫做间歇发泡,可以得到发泡倍率高达40倍的缓冲材料。

生物分解塑料的热发泡成型

生物分解塑料在加工成实心片材和发泡片材后,再通过热发泡进行吸塑成型。树脂成型是把树脂完全熔融再注入指定的模具中,而热发泡成型就是把片状的东西通过模具做出凹凸的形状,所以相比之下在形上的限制比较多,比较适合合金之类面积大厚度薄的产品的成型。

片材的热发泡成型,一般是把树脂以高于玻璃转化温度的温度下进行预热,在低于室温的模具温度下深绞进行的。聚苯乙烯的发泡片材成型成盆状的循环只需要几秒钟,从成本上来说是一种很好的成型方法。

同样以PLA为例,热发泡也跟射出成型一样。不结晶化(或者说没有必要结晶化)时,在低于室温的低温模具中成型,而进行结晶化时,也把模具温度设定在结晶化温度附近。热发泡中很重要的一点,就是要在预热阶段将板材充分加热到所定的温度。若预热温度接近结晶化温度,就要令预热时间比较短,以免产生结晶化,。图6-32就是PLA的实心片材的热发泡实例。左边是普通的PLA在低温模具中成型的产物,由于没有进行结晶化,放上高于60℃的物品就会变形。右边则采用了促进结晶化的配方,模具温度在100℃附近,做出了耐110℃以上的高温的盘子。图6-33是发泡片材的热发泡盘子。同样的,模具温度设在110℃附近促进啦结晶化,从而得到了耐热温度在100℃以上的产品。

图6-32 PLA的实心片材的热发泡实例

左:PLA(低温模具)

右:促进结晶化的品级“PS片材”(高温模具)

图6-33 发泡片材的热发泡品

实心片材也好,发泡片材也好,低温模具时,成型时间大抵与聚苯乙烯发泡片材相仿,只需几秒钟。高温模具促进结晶化时,根据形状和温度不同在几秒到20秒之间,比低温模具时要长一些。

热发泡很适合板状物的成型。不管是生物分解塑料还是泛用树脂都同样可用,所以今后的用途必定会不断扩大。

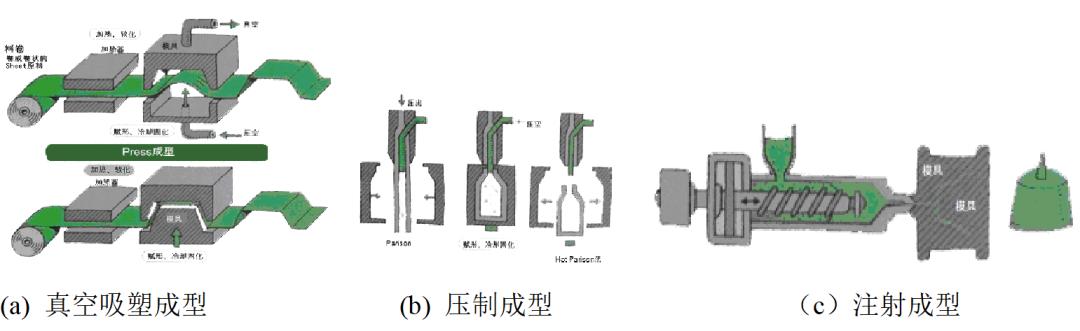

其他成型

生物分解塑料容器可以用现有的各种成型方法来制造,都是加热软化或熔融后放入模具中(赋形)来进行的。所有的成型法方法中,模具都是不可缺少的。主要的方法有四种。

(1)真空/压空成型:T模头法中得到的片材或薄膜进行加热软化后,被用真空压力或压空压力挤出到模具中进行赋形、冷却。再沿着容器形状进行裁切。真空时,赋形压力为0.1MPa左右,但是压空时的赋形压力可以达到数倍,所以可以在更低的温度下进行赋形。PSP(发泡聚苯乙烯)盘子和便当容器就是用这种方法制造的。

(2)压制成型:不使用空气压力,而是用雌雄模具对用加热等方法软化的片材进行挤压的成型方法。常用于难以软化的纸、苇等天然纤维板材的成型。

(3)吹塑成型:用挤出机把熔融树脂以管状挤出,夹到模具中间,再向管内吹入空气使之膨胀到紧贴模具内表面,然后进行冷却固形的方法。一般,瓶子和佐料罐之类的容器用这种方法来成型。

(4)注射成型:把用挤出机熔融的树脂注入闭合的模具内,冷却固化后打开模具,取出产品的方法。这种方法制造的产品在尺寸精度上要比其他方法好。虽然可也可以制造容器之类的产品,但是由于模具的价格比其他方法中的模具要贵,所以多用于制造杯子那样大批量的产品,或者形状复杂的日用杂货和电子机器的外壳、汽车部件等。餐具中的刀、叉、匙等可以用这个方法来制造。

图6-34 不同模具制作不同产品示意

关于“生物分解塑料与生物基塑料的成型加工”内容分享完毕~