快速成型模具第三版多选题(快速成型模具有哪些)

作者:王前永(山东特种工业集团有限公司)

文章已刊载在《模具制造》月刊,版权归作者所有,转载请注明出处,谢谢!

【摘要】结合多嵌件塑件的结构特点, 从其成型工艺和模具设计两方面进行了分析和阐述,并通过合理地设计模具结构, 满足了多嵌件塑件注射成型的要求。

关键词:多嵌件塑件;工艺设计;模具结构

1 塑件结构分析

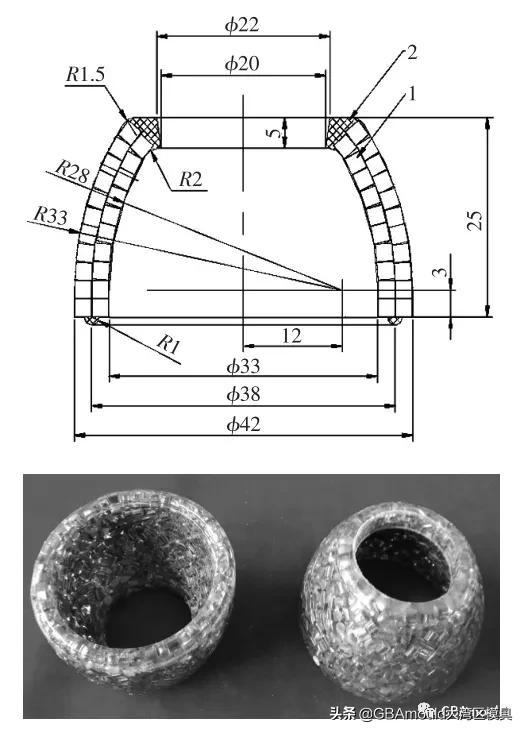

图1所示为多嵌件半壳衬套零件, 该塑件为中空半圆球形状, 外径 ? 43mm、 内径 ? 33mm, 高度25mm;顶端中心开有通孔, 孔径 ? 20mm。塑件基体材料为用聚苯乙烯 (PS) 树脂, 为保证塑件性能, 基体内均匀而紧密地嵌有800件规格为 ? 2×2mm的钢质嵌件。

图1 半壳衬套

1.塑件 2.钢质嵌件

2 成型工艺性分析

对半壳衬套结构进行分析, 采用传统注射成型工艺时, 需提前把800个嵌件颗料装入模具型腔内固定,合模, 通过高压把高温塑料熔体快速填满密集的嵌件缝隙进行注射成型, 开模后顶出制品。而传统注射成型方法存在的问题是大量的嵌件颗粒在模具型腔内固定难度大, 模具腔内的嵌件颗粒密度无法定量控制, 导致嵌件在模具型腔内分布不均匀, 局部填充密实的嵌件颗料之间间隙过小, 易造成塑料熔体流动不畅, 无法填充满模具型腔;同时塑料熔体填充不满时,嵌件颗料易散落, 生产过程中易出现清理不彻底, 导致残留嵌件颗料损伤模具。

3 成型工艺设计

多嵌件塑件注射成型, 需要着重考虑嵌件数量的精确控制和嵌件在注射模腔内的排布, 要确保嵌件颗料在模具腔内分布均匀、 排列紧密, 嵌件颗料之间要保留充足的间隙, 便于塑料熔体填充。嵌件数量精确控制采用重量称量方式, 通过精密控制嵌件的总体重量, 从而获得精确的嵌件数量。为保证嵌件在模具型腔内均匀分布, 结合注射模设计, 将模具结构设计为分体结构, 单独设计了用于装填嵌件的模具型腔组件;并对装填嵌件后的模具型腔组件采取震动的方式, 将嵌件颗料均匀地紧固在模具型腔内。注射成型工艺流程如下:

模具型腔组件装配→模具型腔组件安装到振动装置上→嵌件精密称量→定量嵌件装入模具型腔组件的模腔内→开启震动机均匀紧固嵌件颗料→模具型腔组件装入模具结构件→在立式注塑机上注射成型→取出模具型腔组件→拆分模具型腔组件→取出带有嵌件的塑件。

4 模具结构

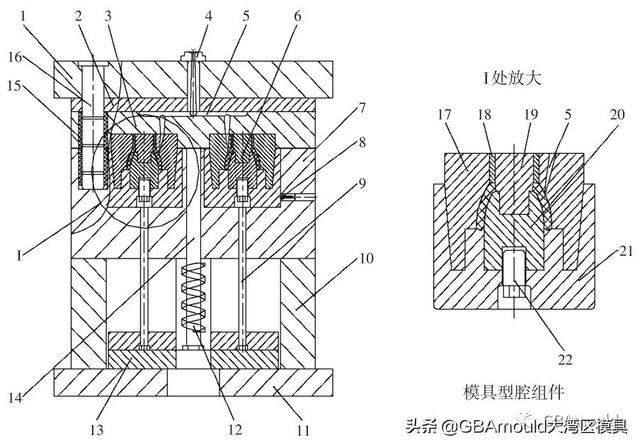

多嵌件塑件注射模结构为分体式结构, 包括模具结构件和模具型腔组件两部分。

4.1 模具结构件

模具结构件包括:上模座板、 下模座板、 支柱、 顶出组件 (包括顶杆、 回程杆和弹簧) ;下模板 (长方体形状) , 上模板 (其上方开设有 “工” 字型圆柱体形状的流道), 隔热板 (其固定在上模板上方) , 导向组件 (其分为导柱和导套) , 碰珠。

下模座板固定在设备上, 中间部分上方固定安装有顶出板。支柱 (4根) , 固定在下模座板的两侧以及在顶出板两处中间位置。顶出组件包括顶杆、 回程杆和弹簧, 顶杆为4根细长的圆柱体, 底端固定在顶出板上, 回程杆 (2根) 固定在中间支柱的外此, 回程杆下方各自安装有一个弹簧。导向组件, 其数量为4套, 分为导柱和导套, 导柱自上而下分别穿过浇口板、 隔热板、上模板与下模板, 导套固定在导柱外侧, 位于上模板与下模板之间。下模板为长方体形状, 中间部位开设有用于安装型腔组件的4个圆柱形孔槽, 下模板4个角上开有4个孔, 回程杆和导向组件从中间位置穿过。上模板, 其上方开设有 “工” 字型圆柱体形状的流道, 流道向下贯通到型腔组件内, 注嘴流下的熔融状态的塑料沿 “工” 字型流道流向4个型腔中, 上模板下方开设有与下模板相对应位置的4个用于安装型腔组件的定位沉孔, 同时上模板上配做开设有4个定位孔,使得导向组件能够穿过。料道板, 其固定在上模板上方, 隔热板上方固定有上模座板, 在隔热板和上模座板中间位置开设有一个圆形孔, 圆形孔内安装有注嘴。碰珠位于下模板内部下方, 在模具型腔组件和下模板之间。

4.2 模具型腔组件

模具型腔组件包括:上模、上芯套、 上芯、 下模、 内芯和螺栓。上模上端留有圆形孔, 孔内安装有上芯, 上芯与上模之间安装有上芯套, 上模下端开设有倒立的半圆球形状的型腔, 上模嵌套在下模上, 内芯呈倒立的半圆球形状, 固定在下模上, 并通过螺栓固定, 嵌件颗粒装入到内芯与上模之间的半圆球状空隙中。

图2 半壳衬套注射模

1.上模座板 2.隔热板 3.上模板 4.浇口套 5.流道 6.型腔组件 7.下模板8.碰珠 9.顶杆 10.支柱 11.下模座板 12.弹簧 13.顶出板 14.回程杆15.导套 16.导杆 17.上模 18.上芯套 19.上芯 20.内芯 21.下模 22.螺栓

5 模具工作过程

生产前首先要装配模具型腔组件, 将上模与安装有内芯的下模扣合到一起, 并插入上芯, 形成模具型腔空间;通过漏斗将钢质嵌件倒入型腔空间内, 再将上芯套压入上模与内芯之间。将模具型腔组件安装到震动机上进行震动, 使上模、 上芯、 内芯三者的上平面平齐, 保证嵌件颗料均匀地紧固在模具型腔内。

人工将模具型腔组件由震动机内取出, 并安装到下模板的定位沉孔内, 回程杆回位, 上模板压紧上模;开启立式注塑机, 上模座板、 隔热板压紧上模板, 进行注射成型。塑件经保温后, 自动进行退料, 料道板与上模板脱开, 由人工将料把取出;回程杆顶起, 将上模板顶起;顶杆顶起, 将模具型腔组件由下模板定位沉孔内顶出, 由人工将模具型腔组件取出, 并将工件由模腔内取出。顶杆回位, 人工将震动好的模具型腔组件装入下模板的定位沉孔, 进行下一工作循环。

6 生产中应注意问题

(1) 由于嵌件较小, 且数量众多, 要精确嵌件数量目前只能通过精密称量方式实现。现采用定容称量方式, 先通过固定容器进行预称量, 再通过天平称量实现重量微调, 从而精确控制嵌件数量。

(2) 半壳衬套尺寸较小, 按普通方法设计流道系统, 流道占用材料多于塑件占用材料, 材料利用率低;采用热流道技术, 材料利用率可以提高到95%以上。

7 结束语

采用上述注射成型工艺生产的多嵌件塑件, 不但塑件尺寸精度满足要求, 而且尺寸一致性较好, 满足了大批量生产的要求。模具结构采用1模4腔设计,能够一次注射成型4个半壳衬套, 实现了高质量注射成型生产。