持续、精准,高性能非金属3D打印技术在航空航天领域应用前景明朗

2021年10月14日—15日,由上海市增材制造协会、中国航发上海商用航空发动机制造有限责任公司联合主办的“中国航空航天增材制造技术发展论坛”在上海滴水湖举办。Stratasys航空航天高级销售经理奚青在本次论坛上发表主旨演讲,介绍了Stratasys公司在航空航天领域的解决方案。

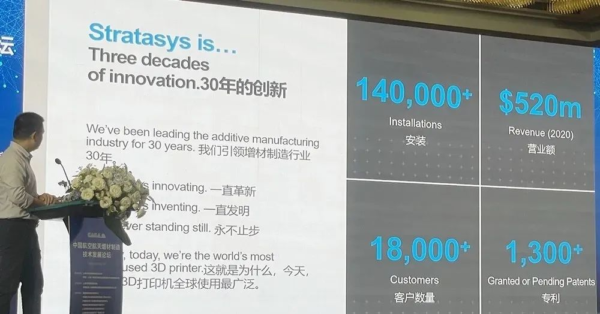

奚经理在报告中介绍了Stratasys公司的发展现状:

Stratasys自成立以来引领增材制造行业30年

目前在全球安装的3D打印机超过14万台

2020年的营业收入为5.2亿美元

拥有1.8万个客户

申请了1300多项相关

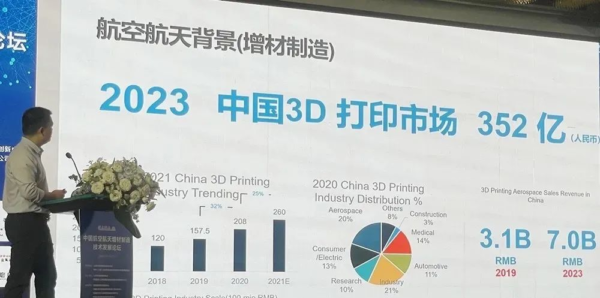

根据相关的预测数据,2023年中国3D打印市场规模将达到352亿元人民币,2020年中国的3D打印市场中航空航天领域的占比为20%。

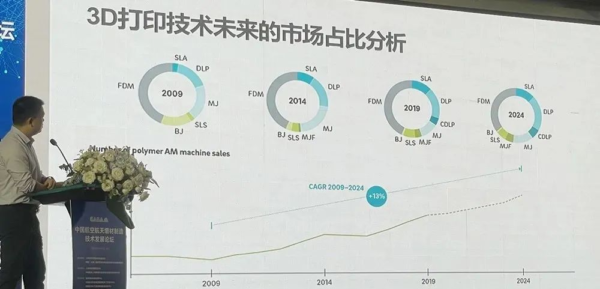

随后,奚经理对比了常用的非金属3D打印技术的特点,包括:SLA、DLP、CDLP、MJ、MJF、SLS、BJ和FDM。并对这些技术在未来市场中的占比进行了分析,认为FDM依然非金属3D打印技术中的主流技术。

之所以这样说的主要原因来自于:

目前FDM 3D打印技术可以持续、精准的制造零件

不但可以用于原型制造还可以用于最终零件

除了能打印常规的塑料材料,还能打印工程级别和高性能的热塑性材料

设备的体积也从桌面级覆盖到工业级设备

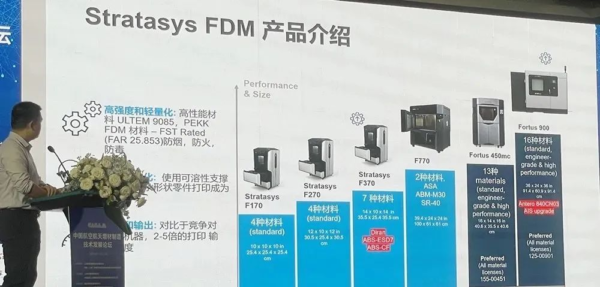

Stratasys在FDM技术方面的产品型号齐全,主要包括F和Fortus两大系列。可以打印高性能材料ULTEM 9085、PEKK等,能够实现防烟,防火,防毒。

之后,奚经理介绍了Stratasys在航空航天领域的3D打印应用案例。

为A350 XWB内饰件3D打印

使用ULTEM 9085材料打印了座椅配件、护板、低压风管等1000多个零件。

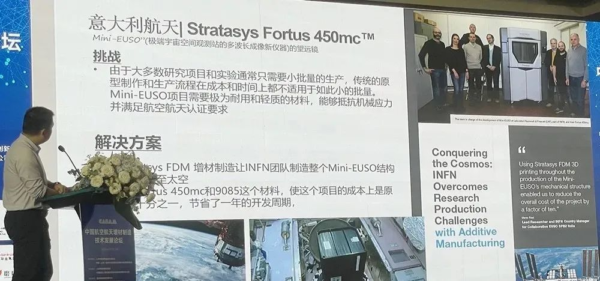

为意大利航空公司制造整个Mini-EUSO结构

使用Fortus 450mc和9085材料,为客户节省了一年的开发周期。

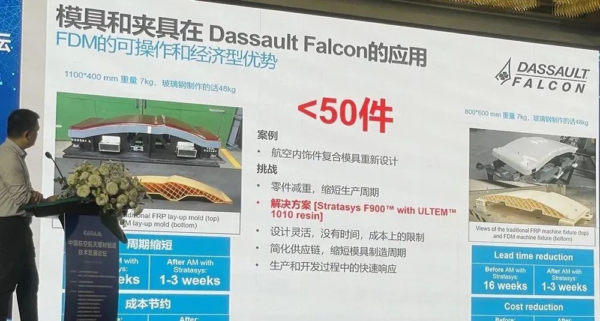

为Dassault Falcon打印的模具和夹具

采用Srtatasys F900 和ULTEM 1010树脂材料,为零件减重,将零件的生产周期从16周缩短为1-3周。

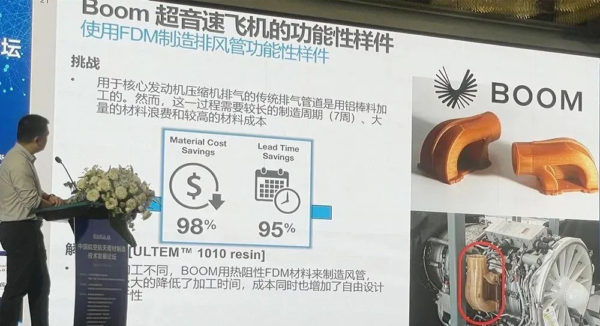

为Boom超音速飞机制造排风管功能样件

材料成本节约了98%,制造时间缩短了95%。

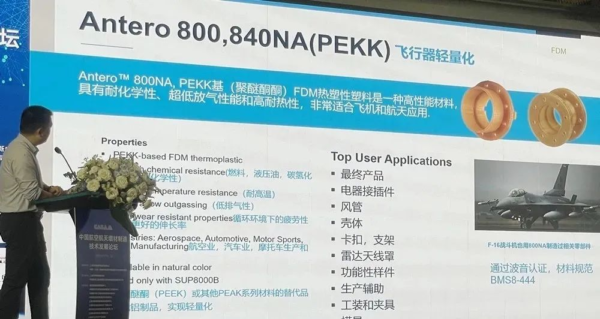

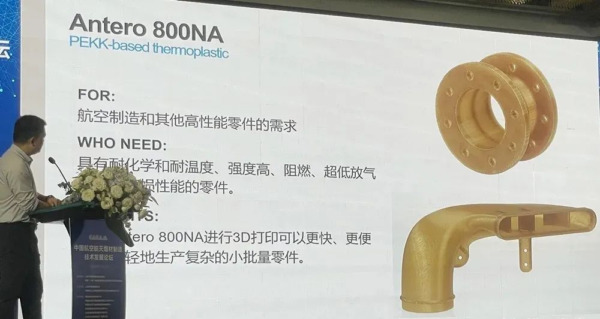

使用PEKK材料进行飞行器的轻量化打印

Antero 800NA,PEKK基(聚醚酮酮)FDM热塑性塑料是一种高性能材料,具有耐化学性、超低放气性能和高耐热性,非常适合飞机和航天应用。

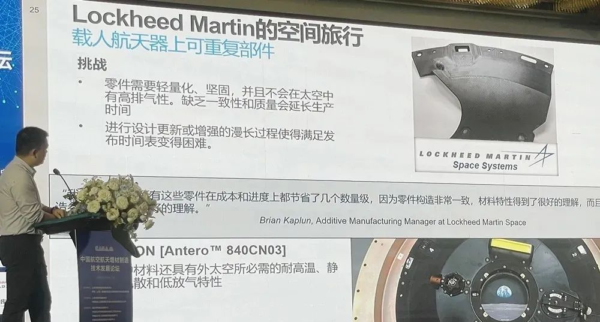

制造载人航天器上的可重复部件

使用的是Antero 840CN03材料,制造载人航天器上的可重复部件。

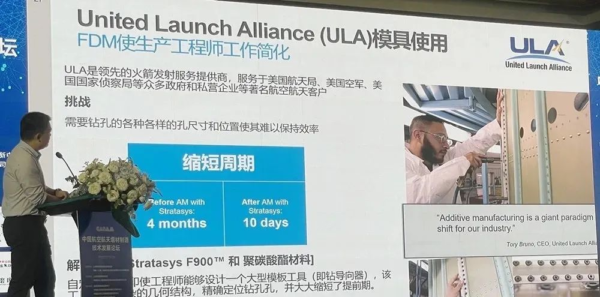

使用F900和聚碳酸酯材料,制造大型模板工具

火箭发射服务商ULA使用Stratasys F900和聚碳酸酯材料,制造大型模板工具,制造周期从4个月缩短为10天。

以上是奚经理在报告中介绍的部分应用案例,很多读者以为在航空航天领域中主要使用的是金属零件,但是通过奚经理的介绍,可以看出高性能的非金属3D打印技术在航空航天领域依然有着非常有潜力的应用。