正在跃升的3D打印技术成就更好的模具

增材制造–3D打印技术其中一个显著优势是在无需模具的情况下直接制造出零部件,随着3D打印材料的发展,增材制造质量控制水平的提升,3D打印技术正在从少量原型产品的制造,向最终零部件的批量制造方向发展。如果从这个角度来看,3D打印技术与模具制造技术似乎是一对矛盾, 两者之间有着替代关系。

但是同时,在发展的过程中3D打印技术凭借在实现复杂结构与无模具直接制造方面的优势,又被应用于模具制造当中,这些应用在提高模具全生命周期的综合价值中发挥了重要作用,典型的应用包括金属3D打印制造注塑模具随形冷却水路,粘结剂喷射技术直接制造发动机铸造砂芯等。

的确,3D打印技术与模具之间“废与立”的微妙关系正在发展中,一方面3D打印成就更复杂更具产品附加值的模具,另一方面,3D打印以直接制造产品的“无模”化优势正在“越过”模具制造环节。了解3D打印在模具领域的应用与发展趋势,这就需要对3D打印与模具如何发生密切的作用进行深入的了解。

3D打印提升模具性能

各有千秋的3D打印技术

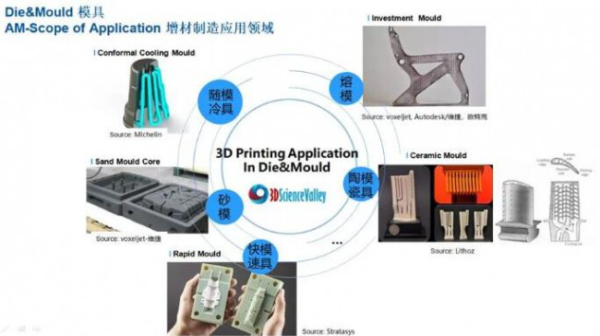

3D打印包含各种不同的技术,分别被应用到随形冷却模具,熔模-精密铸造,陶瓷模具-精密铸造,砂型模具-重力铸造,快速模具等细分领域。

图片:3D打印在模具领域的应用细分

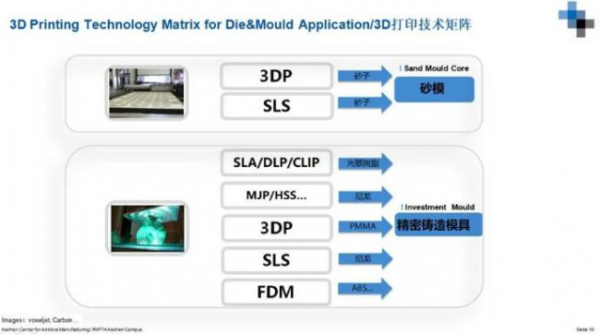

应用到砂型模具的3D打印技术类别主要是3DP-粘结剂喷射3D打印技术和SLS选区激光烧结3D打印技术。

制造熔模的3D打印技术类别很多,包括SLA/DLP/CLIP,材料是光敏树脂;MJP/HSS,材料是尼龙;3DP粘结剂喷射3D打印技术,材料是亚克力(PMMA);SLS选区激光烧结技术,材料主要是尼龙;以及FDM-熔融沉积成型技术,材料主要是ABS。

图片:3D打印在模具领域的技术应用矩阵

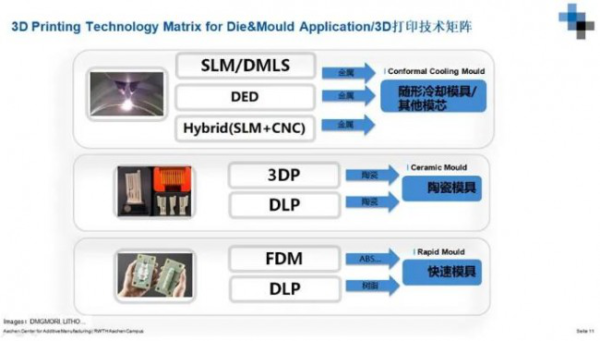

用于制造随形冷却模具的3D打印技术包括,基于粉末床的选区激光熔化金属3D打印技术(LPBF)(包括SLM/DMLS/EBM技术),DED定向能量沉积金属3D打印技术,以及混合金属3D打印技术(通常基于CNC数控加工设备)。

用于制造陶瓷模具的3D打印技术包括3DP-粘结剂喷射3D打印技术和DLP-数字光处理3D打印技术。DLP-数字光处理3D打印技术通常将树脂材料与陶瓷材料混合打印出来,然后通过烧结将树脂材料燃烧掉,从而留下陶瓷材料,形成陶瓷制品。

图片:3D打印在模具领域的技术应用矩阵

用于制造快速模具的3D打印技术通常包括FDM-熔融沉积成型技术以及DLP-数字光处理3D打印技术。在这方面,我们或许会疑惑,既然3D打印可以直接制造塑料产品,为什么还需要通过3D打印制造塑料材质的快速模具,再获得塑料产品呢?这其中的原因主要来自3D打印的塑料材料种类还十分有限,尤其是在产品的设计验证阶段,还不能完全实现真材制造(即3D打印的塑料与实际用于量产的塑料是一样的),那么在这种情况下,为了获得真材的验证,则需要通过3D打印快速模具来降低模具制造的成本与周期。

值得注意的是每种3D打印技术各有千秋,有的在尺寸方面有优势,有的在表面精度方面可以实现极为细节的精度,例如光固化工艺可以实现光滑精致的细节,从而被应用与首饰的失蜡法铸造方面。有的在膨胀率方面性能表现突出,例如PMMA亚克力材料用作熔模则不会发生“涨壳”情况。

图片:3D打印随形冷却模具

成就更好的模具

随形冷却模具

其中,以3D打印在随形冷却模具的应用中为一大典型应用。注射成型过程中,冷却所占比例约为成型周期的60%,因此冷却周期很大程度上直接影响到生产周期。生产周期的降低可以大幅度提高生产效率,从而节约对注塑机设备、场地和人员的投资。大幅降低制造成本,提高模具企业的利润。

传统生产加工中,我们所采用的冷却管道为横平竖直样式,很多区域受到现有加工技术限制不能做冷却管路,这样极大了影响了最终成型周期及产品质量。随形冷却采用粉末逐层烧结技术,这就赋予了设计的自由性,让管路随着产品的外形布局,让设计者不再受加工技术的限制,让所想即所见成为现实。

基于粉末床的选区激光熔化金属3D打印技术(LPBF)通常被用于加工随形冷却模具,这些模具的表面光洁度至关重要,因为它们将决定最终注塑零件的外观。因此,至关重要的是,在3D打印模具镶件时必须具有非常稳定的打印过程,以生产出高密度零件,从而在后加工后实现完美的表面光洁度,这些是3D打印技术本身最具挑战性的要求。

模具应用的另一个挑战是与增材制造工艺可以处理的材料相关,基于粉末床的选区激光熔化金属3D打印技术(LPBF)本质上是焊接过程,模具中常用的通过淬火达到硬化状态的材料由于焊接性能较差而在大多数情况下不适合通过3D打印来加工。在3D打印模具制造中,通常使用不用于模具制造但可以满足模具需求的金属材料,最常见的材料是马氏体时效钢。